板金加工の現場で欠かせないシャーリングマシンは、鋼板・ステンレス・アルミなどを正確に切断するための重要な設備です。一見単純な機械に見えますが、切断品質・作業効率・耐久性を左右する複数の仕様が存在します。ここではシャーリングマシンを導入する上で知っておきたい仕様を「切断能力」「動力(駆動系)」の2つの視点から整理し、選定時に気を付けたいポイントも合わせて解説します。

目次

シャーリングマシンの基本構造

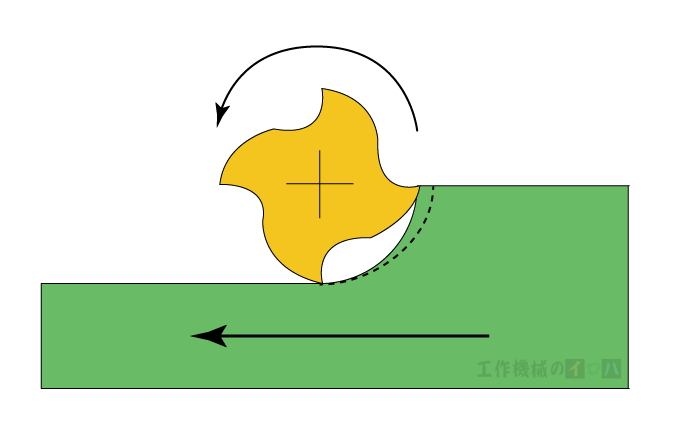

シャーリングマシンは、上刃・下刃で板材を挟み込み、強い力でせん断する仕組みになっています。

上刃はわずかに角度を付けて下降し、板材に対して連続的に切断力を加える設計です。

この基本構造を理解しておくと、後述する「シャー角」や「クリアランス」といった仕様がなぜ重要なのかがわかってきます。

素材によって異なる「切断板厚」の仕様

切断能力の核となるのが「切断板厚」です。普通鋼・ステンレス・アルミではそれぞれ強度が異なり、同じ機械でも切断可能な厚さが変わります。たとえば普通鋼では4.5mmまで切断できても、ステンレスでは3mm程度、アルミでは6mmといった具合です。加工する素材の種類や比率が機種選定に直結するため、まずは自社の加工内容を整理してから仕様表を確認することが大切です。

作業範囲を決める「切断長さ」

シャーリングマシンで扱える板材の横幅は、サイドゲージの長さによって決まります。取り扱う最大板幅がサイドゲージの範囲を超えてしまうと、加工が不安定になるだけでなく安全性にも影響します。加工するワークサイズを正確に把握し、余裕のある切断長さを持つ機種を選ぶことが重要です。

正確な寸法に必須の「バックゲージ」

バックゲージは板材をどこで切断するかを決めるための奥行き調整機構です。手動式では微調整に慣れが必要ですが、自動式(オートバックゲージ)では0.1mm単位の精密設定が可能で、寸法精度・作業効率の両面で優れています。中古機の選定においても、オートバックゲージ搭載の有無は大きな判断ポイントになります。

切断品質を左右する「シャー角(レーキ角)」

シャー角とは、上刃に付けられた微妙な角度のことです。厚板を切る機械ほど大きく設定される傾向があり、切断抵抗を減らす役割があります。この角度が適切でないと切断面が乱れたり、刃物の寿命が短くなる場合があります。仕様表の中では小さな項目に見えますが、切断品質に与える影響は大きい要素です。

生産効率に関わる「ストローク数(SPM)」

ストローク数とは、1分間に刃が上下し切断動作を行う回数を指します。例えば50SPMなら1分間に50回切断できるという意味です。大量生産の現場ではこの数値が高いほど効率が上がるため、加工頻度が多いラインでは欠かせない指標になります。

刃物寿命と品質に影響する「クリアランス(刃隙)」

クリアランスとは上刃と下刃の隙間のことで、この調整が適切でないとバリが出たり切断面がダレたりします。素材を頻繁に切り替える現場では、クリアランス調整が簡単にできる機構を備えた機種が望まれます。特にステンレスなど硬い素材を扱う場合、クリアランスのわずかな違いが仕上がり品質に影響します。

駆動方式の違い(機械式と油圧式)

シャーリングマシンの動力源は主に「機械式」と「油圧式」に分かれます。機械式は動作が早く薄板中心の加工に向き、油圧式は力が強く厚板に対応しやすい特徴があります。加工内容や作業環境に応じて適切な駆動方式を選ぶことで、長期的な生産性も大きく向上します。

電源仕様は必ず確認すべき重要ポイント

日本国内では三相200Vまたは220Vが一般的で、周波数は東日本50Hz、西日本60Hzと地域差があります。機械によってはどちらか片方の周波数にしか対応していない場合があるため、中古機を導入する際には必ず確認が必要です。電源仕様を誤ると設置後に使用できない可能性もあるため注意が必要です。

機種選定のポイント

- 加工する素材と板厚

- 取り扱う最大板幅

- バックゲージの種類(特にオートBGの有無)

- シャー角とクリアランス調整のしやすさ

- 必要なSPM(生産量に応じて)

- 駆動方式(機械式/油圧式)

- 電源仕様との適合性

まとめ

シャーリングマシンは、仕様を正しく理解することで加工品質や生産効率を大きく向上させることができます。板厚・幅・素材、バックゲージ、シャー角、クリアランス、駆動方式、電源仕様など複数の視点から総合的に判断することが大切です。特に自動バックゲージ搭載機は寸法精度と作業効率を飛躍的に高めるため、導入効果の大きい装備といえます。用途に合った仕様をしっかり確認し、長期間安定して活用できる機種選定を行いましょう。