フライス盤やマシニングセンターでエンドミルを使って切削する方法には、アップカットとダウンカットがあります。

どちらも同じ面を同じように切削できますが、仕上げ面の違いや工具の寿命などが変わってくるので、アップカットとダウンカットの仕組みを理解しておく必要があります。

今回はアップカットとダウンカットの違いやメリット・デメリットについて解説します。

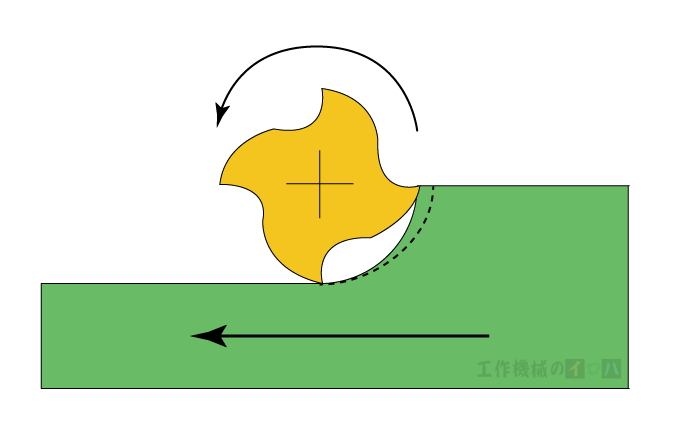

アップカットとは

切屑が上方向に排出されるように、上向きに削ることをアップカットといいます。

アップカットは工具の回転方向と工具の進行方向が同じ切削方法で、素材をすくい上げるように切削していきます。

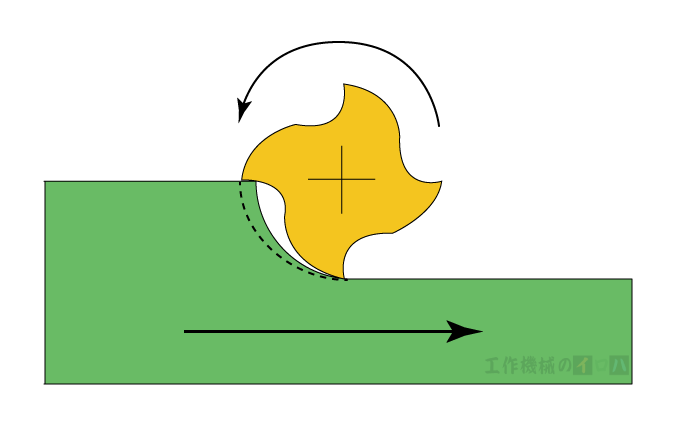

ダウンカットとは

切屑が下方向に排出されるように、下向きに削ることをダウンカットといいます。

ダウンカットは工具の回転方向と工具の進行方向が逆の切削方法で、素材を削り落とすように切削していきます。

ダウンカットはごく一般的な使用方法で、通常はこの方法で切削します。

ダウンカットとアップカットの違い

ダウンカットは、切削はじめに切削の厚さが最大となり、徐々に小さくなります。

切削のはじめに最大負荷がかかるため、機械の剛性がそれなりに必要となってきます。

とはいっても、よほど古いマシニングやフライス盤でなければ大丈夫です。

工具のびびりが少なく、切屑の排出性があまりよくないのもダウンカットの特徴です。

対してアップカットは、切削を開始するまでに前の刃で削った面を刃先がこすることになりますが、切削はじめは切削量が少なく、徐々に大きくなります。

工具がびびりやすく、切屑の排出性に優れているという特徴があります。

メリットとデメリット

工具寿命でみると、ダウンカットは切削量が少量から少しずつ増えていくので刃に負担が少なくすみます。

アップカットは前の刃が削った箇所も削るので、刃と素材の接触が少ないダウンカットのほうが工具寿命が長くなります。

切削面の美しさで見ると、アップカットの場合は切削面を重複して削り取ることからエンドミルの性能によっては研磨されてきれいに見えることがあります。

ダウンカットの仕上げ面は、むしれた面となるようなこともあり、切削速度や工具の種類、主軸回転数の調整が必要となってきます。

アップカットとダウンカットの使い分け

ワークが喰い込む可能性が低く、工具寿命は長く、ビビリが少ないので、基本的にはダウンカットで削ります。

ダウンカットで加工しても所定の寸法に加工できないとき、アップカットに変更することで切刃が喰い込みやすい方向に力が働き、寸法が出しやすくなる場合もあります。

また、次のようなケースもアップカットが推奨されます。

・黒皮など素材の表面が粗く、切削工具に負荷がかかる場合

・表面の切削面をきれいに仕上げたい場合

・ひずみ硬化の大きな素材の場合

大雑把に言うと、通常はダウンカット、仕上げをきれいに仕上げたい場合はアップカットという括りで使い分けるといいと思います。

まとめ

今回はマシニングセンタやフライス盤といった工作機械でエンドミルを使った切削する場合のアップカットとダウンカットについて説明しました。

表面の美しさを求めない限りは、切削速度や工具の種類、主軸回転数の調整で対処できるので基本的にダウンカットだけで問題ないかと思います。

私の場合はマシニングセンタを使用するときはダウンカットを使用する場合がほとんどですが、フライス盤で黒皮を剥がすときなど、場合によってはアップカットを使用することもあります。

アップカット・ダウンカットそれぞれに特徴があるので、メリット・デメリットを理解して経済性・効率性・安定性を考えて使い分けることが重要です。