フライス盤とは

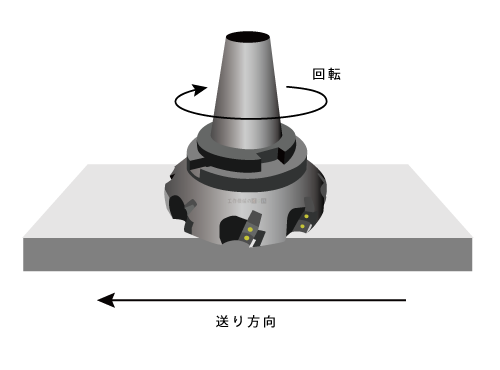

回転する主軸にフライスやエンドミル、リーマといった工具を取り付け、バイスなどで固定された素材を削って加工物を作り出す機械をフライス盤といいます。

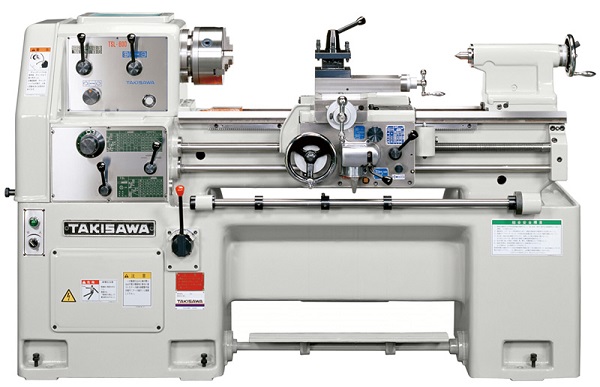

回転する素材に固定した刃物を押し当てて加工する機械を旋盤、回転する刃物に固定した素材を削って加工する機械がフライス盤です。

フライス盤の種類

主軸の向きによる種別と主軸やテーブルの移動方向による種別に分類されます。

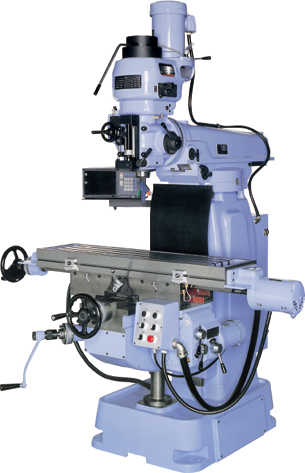

市場に出回っているフライス盤の8割を立型フライス盤が占め、一般的にフライス盤といえば立型のフライス盤を指します。

主軸の向きによる種別

(1) 立型フライス盤

主軸が地面に対して垂直(下向き)のフライス盤を立型フライス盤といい、立方体素材などの平面加工、R面加工に適しています。

立型フライス盤

(2) 横型フライス盤

主軸が地面に対して水平(横向き)のフライス盤を横型フライス盤といいます。

溝入れや切断加工に適しています。

横型フライス盤

(3) 万能フライス盤

立型・横型フライス盤の基本機能に加え、テーブルが水平方向へ回転するフライス盤を万能フライス盤といいます。

主軸が180度動く立横兼用の万能フライス盤もあります。

フライス盤の加工機能に加え、歯車やドリルなどの複雑な加工が可能です。

万能フライス盤

移動方向による種別

主軸とテーブルの移動方向によるフライス盤の分類では、次の3種類があります。

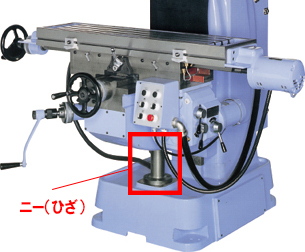

(1) ヒザ型フライス盤

テーブルの下にニー(日本語では”膝”)と呼ばれる上下運動する柱があります。

主軸は固定され、テーブルが上下、左右、前後に動きます。

目線の高さで加工できるため視認性が良く、軽い素材の加工や加工と測定を繰り返す細かい作業に適しています。

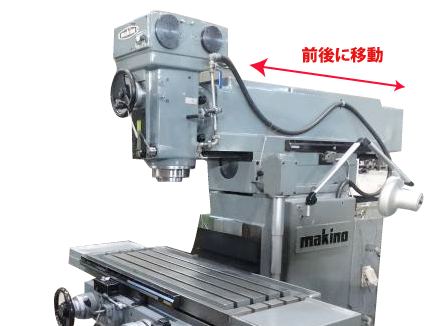

(2) ラム型フライス盤

主軸が前後に移動する仕組みのことをラムといいます。

ラム型フライス盤では、主軸が前後に動き、テーブルが上下と左右に動きます。

(3) ベッド型フライス盤

主軸が上下に動き、ベッドが前後と左右に動きます。

このベッド型フライス盤が剛性が最も強く、大量生産に向いています。

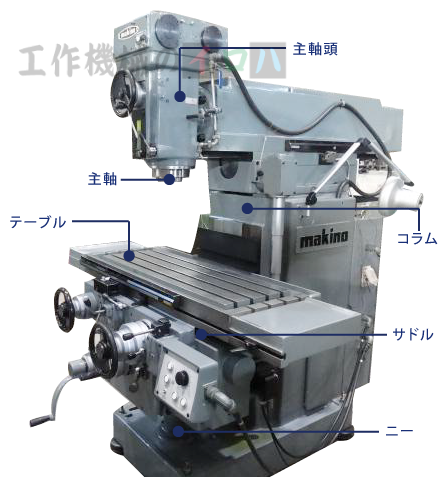

フライス盤の構成

立フライス盤の基本的な構成をご紹介します。

主軸頭

工具を回転する主軸やモーター、回転速度の変速機を備えている部分を主軸頭といいます。

主軸

エンドミルなど切削工具に旋削回転を与える軸を主軸といいます。

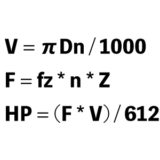

主軸の回転速度はRPMという単位で表します。

フライス盤では、主軸にフライスという工具を取り付け、回転を与えて素材を切削します。

コラム

コラムとは、フライス盤本体を構成する柱のことです。

主軸駆動や送りの機構などを内蔵します。

サドル

テーブルを支える台をサドルといいます。ベッドやニーの案内面上を移動します。

ベッド(ベッド型フライス盤)

ベッド型のフライス盤にはサドルの下にベッドがあり、フライス盤全体を支える台です。

二― (ヒザ型フライス盤)

ヒザ型フライス盤にはサドルの下にニーがあり、コラムの案内面に沿って上下移動します。

フライスの種類

JISで定められた規格では、フライス盤に取り付ける工具のタイプは、「ボアタイプ」と「シャンクタイプ」の2通りがあります。

ボアタイプとは、平フライスや正面フライスのように中央に穴があり、アーバというツール保持具を介してフライス盤に取り付けます。

シャンクタイプとは、エンドミルのように棒状のタイプで、切刃の反対側をツールチャックというツール保持具を介してフライス盤に取り付けます。

※ツールチャックは、コレットチャックや単にコレットとも呼ばれます。

正面フライス

円盤状で側面に切刃を持ったボアタイプの切削工具です。

立型フライス盤で正面フライス削りを行う基本的なフライスで、フェイスミルとも呼ばれています。

フライス本体のボディー部分と刃先(チップ)からなるスローアウェイタイプが主流で、切削能力が悪くなったら、刃先のチップを交換することで何度でも繰り返し使用できます。

平フライス

円筒状で外周に切刃を持ったボアタイプの切削工具です。平フライスは横型フライス盤で使用するもので、平フライス削りを行う基本的なフライスです。プレーンカッターともいいます。

しかし平面加工においては立型フライス盤の正面フライスやエンドミルを使ったほうが効率が良く、最近では平フライスはあまり使われることはありません。平フライスの工具自体もあまり販売されていません。

平フライス

(株)イシイコーポレーション

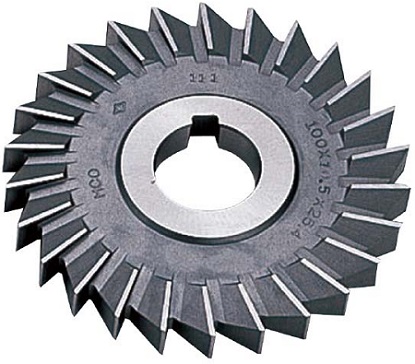

側フライス

円盤状で外周と両側面に切刃を持ったボアタイプの切削工具です。

側(がわ)フライスはサイドカッターとも呼ばれ、刃の形状によって、普通刃、荒刃、千鳥刃といったタイプがあります。

溝削り、段削り、側面削り加工に使用します。特に深溝を削る場合には横型フライス盤で側フライスの使用が最適です。

千鳥刃側フライスは、切刃が左右交互のネジレ角をもつ切削性に優れたサイドカッターで、重切削加工に適しています。

角フライス

側フライスと同様に外周に切刃を持ちますが、切刃に角度がついたものが角フライス、別名アングルカッターです。メーカーによってはアングルフライス、アンギュラ―カッターの呼び方があります。

横型フライス盤でV溝加工や立型フライス盤でアリ溝加工といった用途で使用します。

切刃の2ヶ所で同時切削し、主に溝加工で使用します。切刃2ヶ所の内、1ヶ所だけに角度がついたもの(下図)を片角フライスやシングルアンギュラ―カッターといい、アリ溝加工で使用します。切刃の2ヶ所に角度がついたものをダブルアンギュラーカッターといい、等角と不等角のタイプがります。ダブルアンギュラ―カッターは、主にV溝加工に使用します。

歯切用フライス

インボリュート歯車の歯を作成するための切削工具で、インボリュートギヤカッターともいいます。切刃がインボリュート曲線(少し丸みを帯びた歯)となっています。

インボリュートギヤカッター

大洋ツール(株)

エンドミル

ドリルに似た外観を持ち、先端の側面にある切刃で旋削加工するフライスをエンドミルといいます。外周削りから曲面削り、穴加工、溝加工ができます。

工具材料は高速度工具鋼が使われており、最近では先端のチップを交換できるスローアウェイチップ式のエンドミルも発売されています。

エンドミルの形状はJIS規格でシャンクタイプに分類されています。

エンドミルにはいくつかの形状が存在しますので、主なタイプをご紹介します。

2枚刃エンドミル

エンドミルの刃先が2枚刃となっているのが2枚刃エンドミルです。

2枚刃の最大の特徴は、切りくずの排出性に優れていることです。切りくずが大量に出る荒削りでは、多枚刃より2枚刃エンドミルのほうが切削性が良いでしょう。

その反面、2枚刃エンドミルは中心軸が細くなるため多枚刃よりも剛性が弱く、工具のたわみが発生しやすいです。溝加工で直角度がシビアな精度を求められる場合は多枚刃のほうが適しています。

3枚刃エンドミル

刃先の枚数が3枚のエンドミルです。

3枚エンドミルなどの奇数刃は、刃の対角線上に刃がないため、びびりが発生しにくい構造となっています。切りくずの排出性能は、2枚ほどではないですが4枚以上の多刃よりも優れています。

2枚刃と多刃のどちらの欠点も補ったいいとこ取りで、外周削りや溝加工も適応します。

多刃エンドミル

刃先の枚数が4枚以上のエンドミルです。

エンドミルは刃数が増えるにしたがって剛性が強くなりますので、工具のたわみが発生しにくく、精密切削や仕上げ加工に適しています。

デメリットとしては、刃先の枚数が多いとチップポケットという削りかすの逃げ口が小さいため、排出性能は良くないといったところです。

荒削りは枚数の少ないエンドミルを使い、仕上げに多刃のエンドミルを使うのが一般的です。

テーパーエンドミル

外周刃が先細り形状のタイプをテーパーエンドミルといいます。

切刃に傾斜角があるため、角度のついた溝加工(リブ溝)に適しています。

ボールエンドミル

底刃が半球状になっているエンドミルがボールエンドミルです。

マシニングセンターやNCフライス盤のスピンドルに取り付け、金型の切削加工など三次元加工で使用されます。

テーパーエンドミルの底刃が半球状のテーパーボールエンドミルというのもあります。

スクエアエンドミル

底刃に角度のあるエンドミルがスクエアエンドミルです。

外周刃を使った側面加工や底刃を使った平面加工に適応し、荒削りから仕上げ加工まで使用できます。

スクエアエンドミルの刃先は、ピンカドとアタリ付の2種類があります。ピンカドタイプはコーナー部の切削能力が高いですが刃が欠けやすく、アタリ付タイプは刃が欠けにくいですが、ピンカドほど切れ味はよくないといった特性があります。

素材が硬度の高いものならアタリ付、硬度が高くなければピンカドなど、素材に応じて使い分けが必要です。

エンドミルとは!用途や使い方、選び方まで完全ガイド

エンドミルとは!用途や使い方、選び方まで完全ガイド  エンドミルの正しい使い方・選び方を徹底解説

エンドミルの正しい使い方・選び方を徹底解説  エンドミル切削条件の計算方法!失敗しないポイントまとめ

エンドミル切削条件の計算方法!失敗しないポイントまとめ

まとめ

今回は主軸にフライスやエンドミルといった切削工具を取り付けて切削加工をする工作機械のフライス盤についてご紹介しました。

フライス加工を大量生産するような工場ではマシニングセンターを使用することが主流となっていますが、普通旋盤同様に汎用フライス盤を使用する機会は、今後も出てくると考えられます。

少量生産の製品、代用の利かない高級素材の精密加工を仕上げる場合は、マシニングセンターなどでプログラミングするよりも汎用フライス盤で加工したほうがより早く正確なものができるからです。

また、NCプログラミングをするにもフライス盤の基礎が必要です。製品の試作品を作る場合でもフライス盤は使われることもあるので、フライス盤の操作手順、加工方法について十分理解しておくことが重要です。

フライス盤の仕様について知りたい方は、こちら の記事をご覧ください。

フライス盤の加工方法について知りたい方は、こちら の記事をご覧ください。