目次

タレットパンチプレスとは

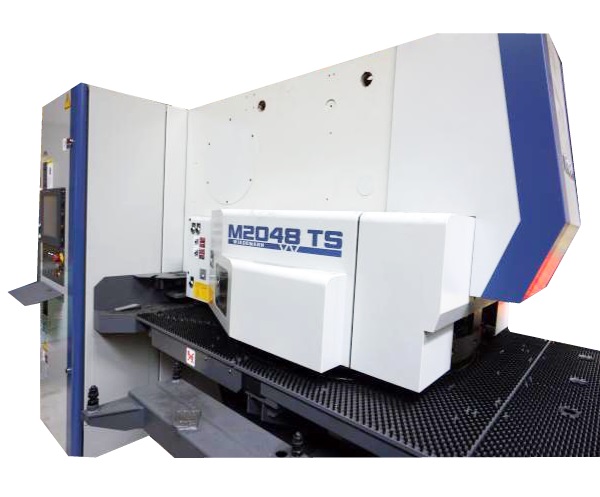

タレットパンチプレスはプレス機械の一種で、アルミやステンレスといった板金を打ち抜き加工に使う板金機械です。

現場ではタレパン、ターレットパンチプレスともいい、丸形や四角形の金型を使って板金素材を打ち抜き、成形加工します。

工程別に見てみると、素材をシャーリングで適当な大きさに切断した後、タレットパンチプレスで打ち抜き加工し、プレスブレーキで折り曲げる、という流れになります。

タレットパンチプレスの仕組み

タレットパンチプレスは、金型をプレスして素材を打ち抜きます。

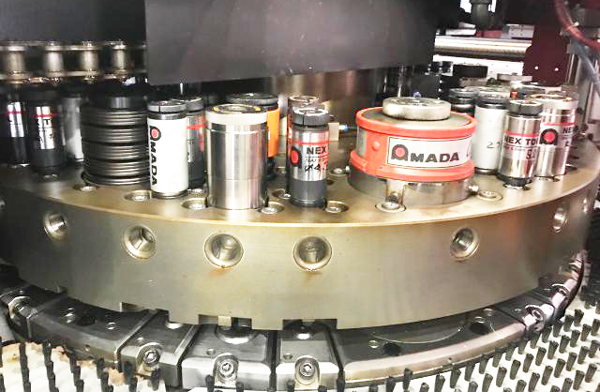

金型は、パンチという上金型とダイという下金型で1セットとなっていて、この金型上下セットをタレットという円形の金型ホルダーに格納します。

プログラミングされたNC装置により、必要な金型を金型ホルダーから選択(回転)し、プレスにセットし打ち抜き加工します。

タレット(上金型)

プレス位置は移動せず、クランプで固定された板金素材が前後左右に動きます。NC装置にプログラミングされた順序に従って金型の取り出しと板金素材の移動が繰り返し行われます。

タレットパンチプレスの特徴

加工精度が安定する

タレットパンチプレスはNCで制御します。

プログラミングに基づき、金型の選定や板材の移動を正確にできるため、熟練の技術者がいなくても安定した加工精度をだすことができます。

複雑な加工も専用の金型が不要

タレット内の金型の組み合わせたり、追い抜き加工(ニブリング加工)を使用することにより、専用の金型を用意しなくても標準の金型で円弧状や難しい角度などの複雑な加工が可能です。

板金の板厚は3mm程度まで

加工できる板金素材の厚さは0.5~3mm程度の薄板で厚板は加工できません。

板厚3mm以上の板金を加工する場合はレーザー加工機をおすすめします。

加工速度はタレパンに比べたら相当遅いですが、3cmくらいの厚さまでは加工できます。

プログラミングソフトの習得が必要

タレットパンチプレスは、加工に必要な金型の選定と素材が移動するX軸・Y軸をNCで制御しています。そのため、タレットパンチプレスを稼働させるにはNCの習得が必須となります。

メンテナンスが楽

タレパンのプレス稼働部は数年単位でメーカーのメンテナンスを定期的に受ける必要がありますが、日常的には清掃と注油くらいであまりすることはありません。

金型は長く使い続けると打ち抜き面のダレやカエリ(加工面の凸凹)が出てきますので、定期的に研磨機などで研磨する必要があります。

大量生産可能、多品種少量生産にも対応

素材の自動供給装置や自動取出し機、NC制御を組み合わせることにより24時間連続稼働の大量生産が可能です。

大量生産に加え、数個の試作品や精度が求められる製品、代用がきかないような特殊素材の加工などの多品種少量生産にも対応しています。

コスト削減に貢献

1人で複数台のタレパンを操作可能で、NCプログラミング以外の高い技術を必要とせず、また熟練の技術者も必要としません。

24時間の連続自動運転では、タレパンの稼働状態を監視する人が必要なだけです。

監視といっても機械の近くで見ている必要はなく、遠隔カメラでの監視でもいいですし、機械に異常が出たときにパソコンやスマホに通知してくれるアプリなどが各メーカーで提供されていますので、オフィスにいて別の作業をしながらタレパンの稼働を続けられるといった人的リソースの削減にも貢献します。

タレットパンチプレスは高額

新品のタレパンは数千万円し、高額な機種では1億を超える場合があります。

非常に人気がある機械ですので、中古品でもそんなに値下がりしません。

機械自体も大型なのでそれなりのスペースが必要です。

危険が少ない

汎用旋盤やフライス盤のように、加工中に工具の近くにいる必要がなく、機械の電源ON/OFF時以外は機械の近くにいる必要はなく、事故の危険は少ないと言えます。

参考

タレットパンチプレスの全国中古販売一覧中古機械情報百貨店

まとめ

今回は打ち抜き専用の板金機械、タレットパンチプレスについてご紹介しました。

板金素材を大量に加工する鉄工所や工作所では、打ち抜き加工工程でタレットパンチプレスは必要不可欠な機械となっています。

NC制御により高い加工精度を出すことができ、危険が少なく、金型のメンテナンスをしっかりやっていれば長く使える機械です。

板金の打ち抜き加工ではレーザー加工機という選択肢もありますが、ランニングコストでは、使用する電気量や充填ガス費などから、タレットパンチプレスの方が遥かに優れています。

しかしレーザー加工機にはタレパンより厚い素材を加工出来たり、金型の交換やメンテが不要といったメリットがあります。

加工する素材の材質や厚さ、加工精度、加工速度、コスト(初期・ランニング)などそれぞれ長所と短所があるので、比較検討して最適な機械を選定することが重要です。