目次

ツーリングとは

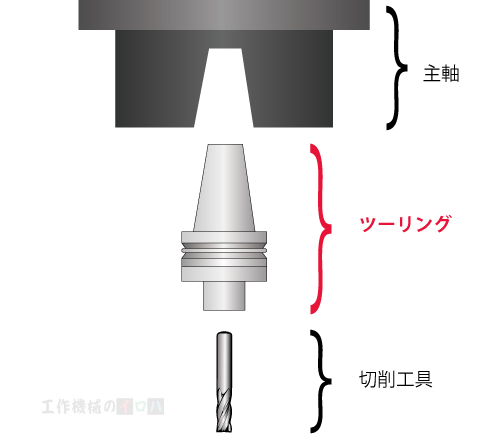

フライス盤やマシニングセンターといった金属素材を切削加工する工作機械では、ドリルやエンドミル、フライスといった切削工具を使用します。

ツーリングとは、その工作機械と切削工具をつなぐアダプタの役割をする機械工具の総称のことで、精度の高い加工ではツーリングの善し悪しが加工精度を左右するといってもいいくらいの重要な装置です。

立型フライス盤の構造

ツーリングの仕組み

ツーリングは次のようなパーツから構成されています。

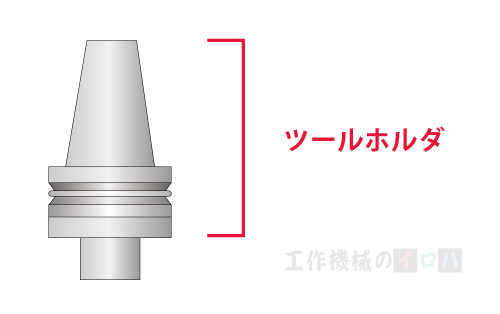

ツールホルダ

ツールホルダは工作機械の主軸端に直接つながり、フライス、エンドミル、ドリル、リーマー、カッター、タップ、バイトといった切削工具やツールアダプタを保持します。

工作機械の主軸端はテーパ(円錐)形状で、BT、NT、MTなど10種類以上の規格があります。工作機械のテーパ形状やサイズに合わせてツールホルダを選定する必要があります。

ツールホルダーは、保持する箇所の形状によりホルダーとアーバーに大別されます。

ホルダ

工具の保持する部分が凹形状のものをホルダといいます。

ミーリングチャックやドリルタップといった切削工具を使う加工で用いられます。

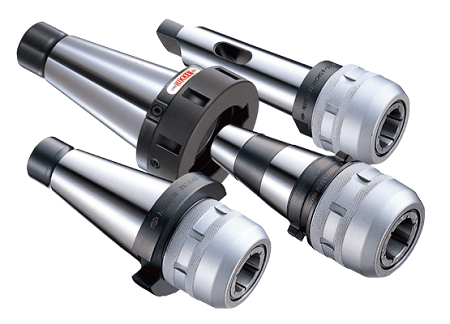

汎用ツーリング ホルダタイプ

アーバ

工具の保持する部分が凸形状のものをアーバといいます。

フェイスミルやサイドカッターといったフライス盤での加工で使われます。

フェイスミルアーバ

ツールアダプタ

ツールアダプタは工作機械の主軸に直接つながらず、ツールホルダに取り付けて切削工具を保持するための装置です。

プルスタッド

マシニングセンターのように自動工具交換装置(ATC)がある工作機械では、ツールホルダの先端にプルスタッドを取り付けます。

工具を自動交換する際、プルスタッドを主軸端への引き込みボルトとして利用します。

ツールホルダのテーパー規格

工作機械と工具をつなぐツーリングのテーパーシャンク規格には様々な種類があるので、特徴を把握しておきましょう。

NT(ナショナルテーパ)

ナショナルテーパは、自動工具交換装置(ATC)がついていないフライス盤で使われるテーパシャンクです。

テーパの先端にプルスタッドボルトが付かず、引きネジとなっています。

主軸端が雄ネジになっているので、雌ネジ型のナショナルテーパで締めつけて固定する構造のツーリングです。

BT(ボトルグリップテーパ)

ボトルグリップテーパは、マシニングセンタや複合加工機といった自動工具交換装置がついている工作機械で使われるテーパシャンクです。

テーパの先端に引き込みボルトとしてプルスタッドボルトが付きます。

マシニングセンタ用としては種類が最も多いテーパシャンクです。

● NTとBTは、テーパ部分の長さが24mmごとに径が7mm減るという意味で7/24テーパシャンクともいいます。

● 実際には、NT30とかNT40というように英字の後に数値がつきます。数値はテーパの大きさを表していますので、工作機械の仕様に合わせてツーリングを選択しましょう。

二面拘束形テーパ

シャンクが7/24テーパ状のテーパシャンクで、工作機械の主軸に取り付けた際、テーパ部とフランジ部の二面が同時に機械主軸に固定される形状のツーリングが二面拘束形テーパです。

BIGブランドで有名な大昭和精機が独自に考案したBBTという二面拘束のツーリング製品が該当します。

HSK(中空テーパ)

HSKはシャンク内部が空洞になっており、工作機械の引込機構によって、テーパとフランジ部が同時に機械主軸に接して固定される、二面拘束形の中空テーパシャンクです。

HSKはテーパ部分の長さが10mmごとに径が1mm減るという1/10テーパシャンクです。

最近のマシニングセンタの上位機種では、二面拘束のHSKとBIG Plus(BBT)が主流です。

ツールアダプタの種類

ドリルやリーマ、エンドミル、フライスなどの切削工具を保持するツールアダプタについて解説します。ツールアダプタはツールホルダと一体となっているもの、及び分離しているものがあります。

コレットチャック

ドリルやエンドミルといったストレートシャンクの切削工具を固定するためのホルダです。

縦方向に複数の切れ込みが設けられた筒状のチャックで、外側から圧力をかけることにより切れ込みが閉じて切削工具が固定される仕組みです。

コレットとチャックユニットで構成されており、工具を掴む力は他のチャックに比べて弱いですが、工具の取り換えが容易な点が特徴として挙げられます。

最近のコレットチャックでは、高剛性を売りにしているものもあります。

ミーリングチャック

外周からチャッキング部分をしめつけることで、切削工具をより強固に掴むことができるのがミーリングチャックです。

コレットチャックよりも径が大きくなっていて、直接工具を取り付けることもできます。

ミーリングチャックは、ストレートコレットやフェイスミルアーバーといった保持具を介して固定することもでき、フライス盤やマシニングセンタを使う生産現場では頻繁に使われています。

サイドロックホルダ

チャッキングする箇所がストレート形状のシャンクで側面からネジで締め付けて切削工具をロックするホルダがサイドロックホルダです。

工具の抜け落ちを防止し、構造がシンプルなので安価といった特徴がありますが、使える工具が刃先交換式のドリル等に限られます。

サイドロックホルダは、ドイツなど欧州では一般的に使われているホルダですが、日本ではそれほど普及していません。

油圧チャック

工具をチャッキングする箇所に油圧機構を内蔵し、ストレートシャンクを持つ切削工具を保持するのが油圧チャックです。

力がいらず簡単に着脱することができ、コンパクトで振れ精度が良いといった特徴があります。

油圧チャックは、マシニングセンタや複合加工機などの五軸加工で頻繁に使われています。

焼き嵌めチャック

工具をチャッキングする箇所を専用の装置で加熱・冷却することでストレートシャンク形状の切削工具を保持するチャックが焼き嵌め(やきばめ)チャックです。

熱膨張からの収縮力を利用したチャッキングで、振れ精度が良く、剛性も強いといった特徴があり、高精度が要求される加工で使われています。

まとめ

今回はマシニングセンタやフライス盤などの工作機械で、主軸と工具をつなぐツーリングについてご紹介しました。

ツールホルダのテーパには様々な規格があり、ツールアダプタの切削工具を保持する方法には多数あることがわかりました。

高精度の加工では、ツーリングの精度によって品質を左右するといってもいいくらいの重要なパーツです。

重切削や高精度加工といった加工方法だけでなく、工具交換のしやすさ、工具の保持力、剛性、びびり、工具抜け落ちなど、多方面から最適なツーリングを選定することが重要です。