目次

ロールベンダーとは

ロールベンダーは、ロールと呼ばれる円筒形の筒3本を三角形に配置し、その間に板金素材を通してR状に折り曲げる機械でベンディングロールとも呼ばれます。

板状の素材を筒状にする機械で、この工程をロール曲げ加工といいます。

ロールを4本使って、三角形の下辺を3本にした4本ロールベンダーというのもあります。

プレスブレーキでも素材を円形に曲げるカーリング曲げ(R曲げ)ができますが、カーリングに特化した機械がロールベンダーです。

ロールベンダーの種類

2本ロールベンダー

2本のロールを上下垂直方向に並べ、ロールの圧力で板をカーリングさせる機械です。

下ロールのほうが上ロールよりサイズが大きく、上ロールの圧力で曲げ角度を調整します。

二本ロールベンダー

2本ロールベンダーの最大のメリットとしては、加工速度が速い、なめらかな曲がり角、3本ロールで必要な端曲げが不要なことです。端曲げというのは板の両端を予め少しロール曲げしておくことです。

デメリットとしては、素材板のサイズが変わると上ロールをいちいち交換しないといけないので手間がかかります。上ロールも用意しないといけないしコストもかかります。

同一の品種を大量に生産したり3本ロールの端曲げ専用とした用途に向いていて、多品種生産には向いてないですね。

3本ロールベンダー

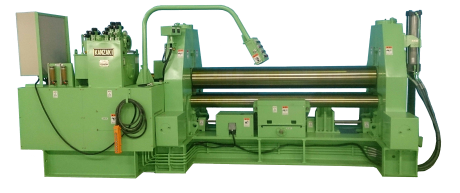

ロールベンダー・ベンディングロールというと、通常この3本のことを指します。

中古機械市場では、この3本ロールベンダーが大量に出回っています。

三本ロールベンダー

3本のロールを三角形状に配置し、3支点で曲げ加工する機械です。2本ロールベンダーと同じように上ロールを上下に移動させて上ロールの圧力で曲げ角度を調整します。

曲げ角度は、素材の材質・厚み・幅によって変わってくるので、上ロールの圧力を少しずつ強め、角度を確認しながら加工していきます。メーカーが素材ごとの早見表を付属品でつけている場合もあるので、ある場合は参考にして試し曲げします。

3本ロールベンダーは、3つの支点が交わったところから曲げ加工していきますので、板の先端箇所と終端箇所はカーリングしません。そのため素材板の両端を予め加工しておく必要があります。この工程のことを端曲げ加工といいます。

多品種多用途の生産に向いているところが3本ロールベンダーの特徴です。

デメリットとしては、端曲げ加工が必要なことと、2本と4本に比べて大量生産がしにくいといったところが考えられます。

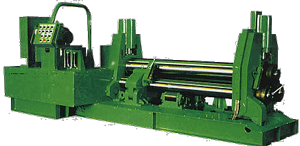

4本ロールベンダー

ロールを上に1本、下に3本並べたロールマシンが4本ロールベンダーです。

4本は3本とほぼ同等のスペックですが、大型のロールベンダーは4本を使っている場合が多く、支点が多い分カーリングの精度も正確です。

四本ベンディングロール

ロールベンダーでベンダー曲げ加工を自動化している工場は、4本ロールベンダーを使っているところが多いです。

古い機械だと端曲げ工程がどうしても必要となってきますが、最近の機械では端曲げまで一工程で完結できる機種が多いようです。

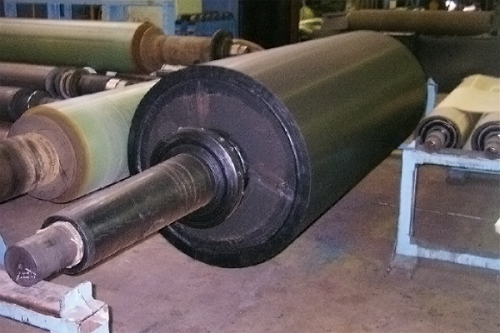

ロールの素材

ロールで使われる素材には、鉄芯とウレタンがあります。

最近では加工時に素材にキズがつきにくいウレタンのものが多く出回っています。

鉄芯のロールは焼き入れされていてアルミでもキズがつきにくい仕様となっていたりします。

ウレタンロール

ロールベンダーの製造メーカー

ここでは、ロールベンダーの主な製造メーカーをご紹介します。

盛光

神埼工業(旧鶴鉄工所)

栗本鐵工所

まとめ

今回は板金機械のロールベンダーについてご紹介しました。

改めて、ロールベンダーの特徴を整理すると次のようになります。

・同一品種の大量生産で使用されているのが、2本ロールベンダー

・多品種の少量生産で使用されているのが、3本ロールベンダー

・大型素材や自動化生産ラインで使用されているのが、4本ロールベンダー

あくまで筆者の主観です。

ロールの素材はウレタンと鉄芯の機種がありますが、最近の機種ではどちらも素材にキズがつきにくいのでどちらを選んでも大丈夫でしょう。上ロールは鉄芯、下ロールはウレタンといったハイブリッド仕様の機種もありますよ。