金属板の切断工程は、板金加工の中でも最も基本となる重要なステップです。

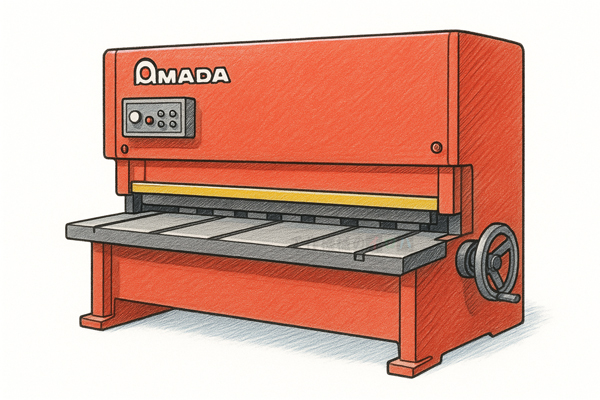

そのなかで広く活躍しているのが シャーリングマシン(Shearing Machine/せん断機) です。

シャーリングは切粉をほとんど出さず、熱影響なく、短時間で板材をまっすぐ切断できる効率的な方法として、現在も多くの工場で稼働しています。

本記事では、シャーリングマシンの 仕組み・種類・特徴・メリット・導入時の選定ポイント・中古導入の注意点 を、現場経験の視点から分かりやすく整理して解説します。

目次

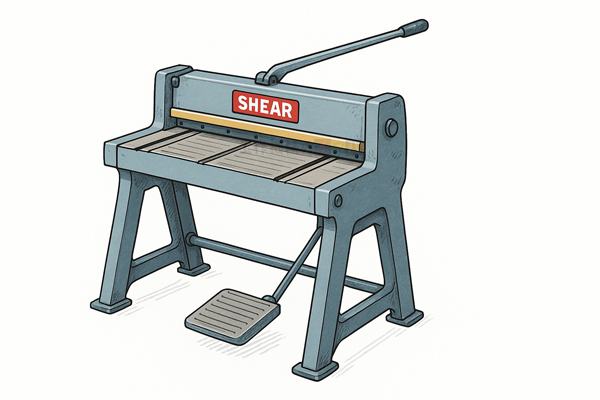

シャーリングマシンとは

シャーリングマシンは、上下2枚の刃を使い「はさみの原理」で板材をせん断する機械です。

一般的には

- 鋼板

- ステンレス

- アルミ

などの金属板を対象とし、直線切断に特化した加工機です。

上刃にはわずかな角度(シャー角)がついており、それにより切断時の抵抗を分散させながら素材を滑らかに切断できます。切削加工のように切粉が出るわけではなく、レーザーのように熱による歪みも少ないため、コスト・速度・精度のバランスに優れた切断方法といえます。

板金工場では、後工程(曲げ・溶接・プレス・NC加工)に入る前の「前加工(プレブランク)」として非常に重宝されます。

シャーリングマシンの種類

シャーリングマシンは、駆動方式や用途により幾つかの種類に分かれます。現場でよく使われる代表的なタイプを紹介します。

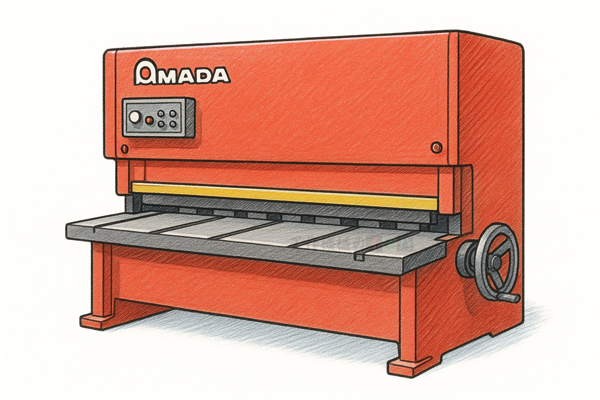

クラッチやフライホイールを機構として刃を駆動する、昔からある定番方式のシャーリングです。

特徴

- 高速ストロークで大量生産に向く

- 薄板加工に強い

- 機構がシンプルで耐久性が高い

ただし、板厚6mm以上の厚板では力不足になりやすいため、薄板主体の工場向けです。

油圧シリンダーを駆動源とするタイプで、厚板でも安定したせん断力を発揮します。

特徴

- 厚板切断に強い

- 衝撃が少なく、加工面が安定

- 静音性も高い

油圧式は大型シャーリングや厚板用途で主流となっており、現在の新規導入ではこちらの割合が高くなっています。

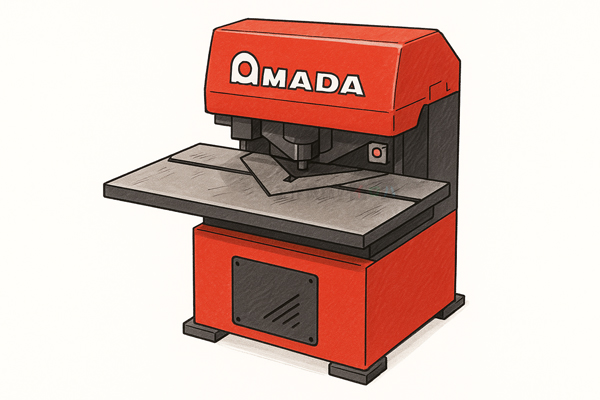

板材の角落としやノッチ加工に使われる専用のせん断機です。

直線切断ではなく「部分的な切取り」「角カット」に適しています。

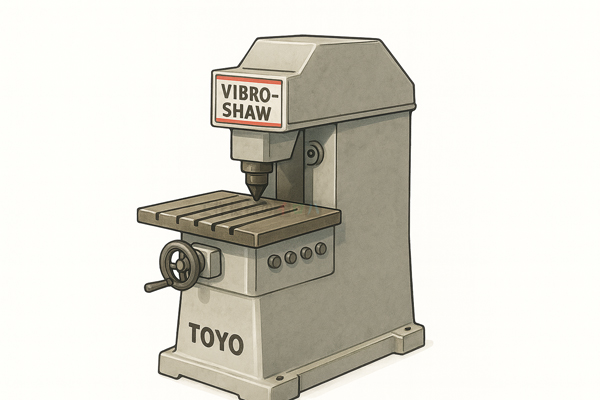

刃物が振動しながら切断する方式で、直線だけでなく曲線の切断にも対応します。

昔は普及していましたが、現在は新規製造・中古流通とも減少傾向です。

ペダル操作によって刃を動かす小型のシャーリング。教育機関や試作室、軽板金向けに使われます。

シャーリングマシンのメリットと特徴

シャーリングには、他の切断方法(レーザー・プラズマ・ウォータージェット)にはないメリットがあります。

切削ではないため切粉が出ず、材料の無駄が少ない。

後処理も簡単で、作業環境が汚れにくいのが利点です。

レーザー切断ではどうしても「焼け・歪み・反り」が発生することがありますが、シャーリングは刃物によるせん断なので熱影響が極めて少ないです。

メカ式シャーリングは特に高速で、量産ラインにも向きます。

単純形状を大量に切る場合、レーザーよりも圧倒的に早いことがあります。

機械の維持費や刃物研磨費は必要ですが、レーザーのような発振器・レンズ・ガスなどのコストがありません。

「コスト×速度」を重視する工場では非常に有利です。

選定時のチェックポイント(現場目線)

シャーリングを導入・更新する際は、以下のポイントを必ず押さえておきましょう。

加工対象の板厚と板幅によって、選べる機種が大きく変わります。

例:

- t3〜6mm:メカシャー or 油圧シャー

- t9mm〜:油圧シャー推奨

- 切断長:1,200mm/2,000mm/3,000mm など

最大切断能力は必ず余裕を持って選ぶのが鉄則です。

シャー角やクリアランス(上下刃の隙間)が適切でないと、

- バリ

- ダレ

- 曲がり

などが発生します。

高品質切断を求めるなら、調整機能の有無は必ず確認しましょう。

切断寸法を決める「バックゲージ」が精度の良い機械かどうかは重要尺度です。

NCバックゲージ付きは段取りが早く、生産性の向上に直結します。

板材を確実に押さえるクランプ装置は、

- ワークの滑り

- 位置ズレ

- バリ増加

を防止します。

厚板や反りのある素材では、クランプ力の安定性が重要です。

刃物交換が容易かどうかは、運用コストに直結します。

頻繁に切断加工を行う工場では、刃物交換のしやすさは大きなポイントです。

中古シャーリング導入時の注意点

中古市場でもシャーリングは多く流通していますが、注意すべき点があります。

- 上刃・下刃の摩耗(交換済か要確認)

- クランプの変形・ガタ

- バックゲージの動作精度

- 駆動部の異音・油漏れ

- 安全装置が旧式の場合は要注意

可能であれば、試し切り動画 または 試運転立ち会い をおすすめします。

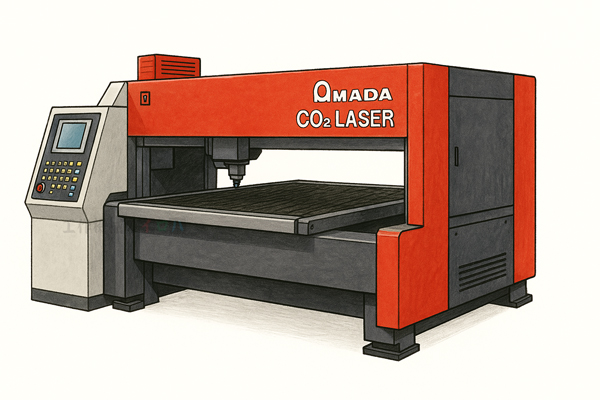

レーザー加工機との比較

「シャーリングとレーザーどちらが良いのか?」という質問は現場でよくあります。

シャーリングが優れる点

- 導入コストが安い

- 切断速度が速い

- ランニングコストが低い

- 熱影響が少ない

- 素材ロスが少ない

レーザーが優れる点

- 曲線・穴・複雑形状に対応

- 切断幅が細かい

- 精密形状加工が可能

つまり、

- 直線切断が中心ならシャーリング

- 複雑形状ならレーザー

という組み合わせが最も効率的です。

まとめ

シャーリングマシンは、板金加工の基本となる直線切断を担う重要な機械です。

メカ式・油圧式を中心に、用途に応じた機種選定が求められます。

導入時には、

- 切断能力(板厚・板幅)

- シャー角・クリアランス

- クランプ機構

- バックゲージ精度

- メンテナンス性

をしっかり確認することが、長期的に安定した生産ラインを構築するポイントです。

コスト・速度・品質のバランスを考えると、シャーリングは今もなお非常に優秀な切断手段です。

工場の生産性向上やコスト削減を目指す方は、ぜひシャーリングマシンの導入・更新を検討してみてください。