旋盤加工において、切削工具(インサート、バイト、ホルダー)やツーリング(ホルダー・刃物台・固定装置)は、ワークの形状、寸法精度、面粗さ、工具寿命を左右する極めて重要な要素です。特にNC旋盤や複合旋盤では、工具材質やジオメトリ、ホルダー剛性、取り付け精度が加工の安定性と生産性に直結します。本記事では、旋盤用切削工具・ツーリングの基礎知識から、用途別の選び方、実務上の注意点までをわかりやすく解説します。

目次

旋盤加工と切削工具・ツーリングの基本

旋盤加工は、回転するワークに対して工具を当てて材料を除去し、外径や内径、端面、ねじ、溝などを加工する方法です。このとき、ワーク回転数や送り速度、切り込み量などの条件に加えて、工具の形状や材質、ツーリングの剛性・固定精度が大きく影響します。

例えば、ホルダーや刃物台の剛性が不足すると振動(チャタリング)が発生し、面粗さの悪化、寸法精度の低下、工具寿命の短縮につながります。反対に、用途に合った工具材質としっかりしたツーリングを選定すれば、安定した高能率加工が可能になります。

旋盤用切削工具の主な分類と特徴

工具材質・コーティングによる分類

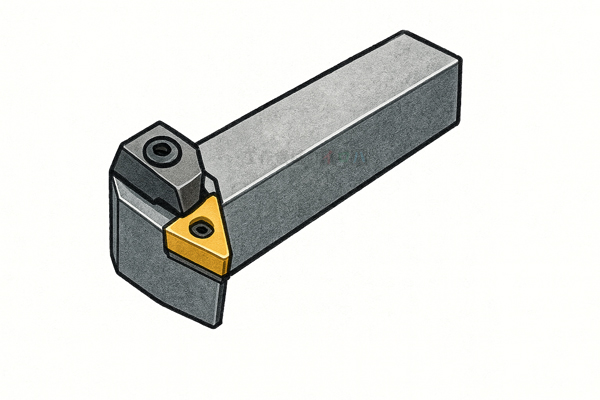

旋盤用切削工具は、材質やコーティングによって性能が大きく変わります。代表的なものは以下の通りです。

- 高速鋼(HSS):比較的安価で再研磨しやすく、少量加工や修理、汎用バイトに向きます。

- 超硬合金(Carbide):高い硬度と耐熱性を持ち、高回転・高送りでの量産加工に適しています。

- セラミック・CBN・PCD:耐摩耗性に優れ、焼入れ鋼や難削材、高硬度材の仕上げに使用されます。

- 各種コーティング(TiN, TiAlNなど):摩耗や溶着を抑え、工具寿命を延ばすために用いられます。

刃形・用途別の工具種類

旋盤では、加工形状に応じてさまざまな工具が使われます。

- 外径旋削用工具:外径や端面、肩部を削るための標準的なツール。

- 内径・ボーリング用工具:穴の内径を仕上げるためのボーリングバーや内径バイト。

- ねじ切り工具:単独バイトやインサートで、外径・内径ねじを加工します。

- 溝入れ・突切り工具:溝加工やワークの切り離しに用いる薄刃タイプの工具。

- 仕上げ専用バイト:高精度・良好な面粗さを得るための低振動設計インサートなど。

これらを用途に応じて組み合わせることで、旋盤加工ラインの生産性と柔軟性が大きく変わります。

ツーリング(ホルダー・刃物台)の役割と重要性

どんなに高性能なインサートを使っても、ホルダーや刃物台の剛性・精度が不足していれば、本来の性能は発揮できません。ツーリングにおいて重要なポイントは以下の通りです。

- ホルダー剛性:断面の大きさや構造によって振動・たわみが変わります。できるだけ短く、太く、剛性の高いホルダーが有利です。

- 刃物台・タレットの固定精度:取り付け面の精度やクランプ力により、位置再現性や姿勢の安定性が決まります。

- 工具交換のしやすさ:インサート式ホルダーやクイックチェンジツールは段取り時間を短縮できます。

- 振動対策構造:減衰材入りホルダーや、内部クーラント通路を持つホルダーなども有効です。

用途別・加工形状別の工具・ツーリング選定

外径粗加工・仕上げ加工

外径粗加工では、大きな切り込みと高送りで一気に削るため、耐欠損性の高いインサートと高剛性ホルダーが必要です。仕上げ加工では、微小切り込みで振動を抑えつつ、良好な面粗さを得るために、切れ味重視のインサートと安定したツーリングが求められます。

内径・ボーリング加工

内径加工では、工具突出し量が長くなりがちで、振動の影響を受けやすくなります。ボーリングバーは、可能な限り短く太いものを選び、必要に応じて防振構造のバーを使用します。クーラントを確実に刃先へ届けることも重要なポイントです。

ねじ切り・溝入れ・突切り

ねじ切りでは、刃形精度とピッチ精度が仕上がりに直結します。インサートの形状選定、送り条件、切り込み量の管理が欠かせません。溝入れ・突切りでは、薄刃工具のため剛性不足になりやすく、ホルダー構造と切削条件の最適化が重要です。特に突切り終端では折損リスクが高まるため注意が必要です。

難削材・焼入れ材の加工

ステンレスや耐熱合金、焼入れ鋼などの難削材では、CBNやセラミック、専用コーティングを施したインサートが有効です。同時に、切削速度・送り・切込みを慎重に設定し、振動や熱の影響を最小限に抑える必要があります。

切削条件と工具寿命・剛性管理のポイント

切削条件の最適化

回転数(S)、送り速度(F)、切込み量(ap、ae)が過大だと、工具摩耗や欠け、チャタリングの原因になります。工具メーカーの推奨条件をベースに、実際の機械剛性やツーリング剛性に合わせて微調整していくことが大切です。

工具寿命の管理

工具寿命は、摩耗状態や寸法変化、面粗さの変化から判断します。摩耗が進みすぎると仕上がり品質が悪化し、ワーク不良につながります。インサートの交換タイミングをルール化し、寿命管理を行うことで、安定した品質とコストバランスを両立できます。

ツーリング剛性と振動対策

剛性不足による振動(チャタリング)は、寸法不良や面荒れの大きな原因です。ホルダーの突出しを最短にし、クランプ部をしっかり締結することが基本です。必要に応じて、防振ホルダーの採用や切削条件の見直し(切込みの減少・回転数の変更など)も有効です。

刃物高さ・取り付け精度

旋盤では、刃先高さがワークの中心高さからずれると、切れ味の悪化や段差、バリの原因になります。特に外径・内径の仕上げ加工では、刃物高さの調整を確実に行うことが重要です。また、タレットの位置精度やホルダー取り付け面の清掃・確認も忘れてはなりません。

クーラントと切粉処理

切粉が工具やワークに巻きついたり、溝に詰まったりすると、工具欠損や面粗さ不良につながります。特に内径加工や溝加工では、クーラントの吐出方向や流量、切粉逃げのスペースを意識したツーリング設計が重要です。

工具・ツーリング導入時の選定ポイント

新たに工具やツーリングを導入する際は、次の点を整理しておくとスムーズです。

- 加工する材料(鋼、ステンレス、アルミ、鋳鉄、難削材など)

- 加工形状(外径、内径、ねじ、溝、突切りなど)と必要精度

- 現状の課題(寿命が短い、面が荒れる、振動が出る、段取りが遅い等)

- 機械側の剛性、チャック・センターの状態、タレット仕様

- 工具コストだけでなく、段取り時間や不良率を含めたトータルコスト

最新の工具・ツーリング動向

近年、旋盤用切削工具・ツーリングの分野では、次のような技術が増えています。

- 高硬度材や難削材に対応した新コーティングインサート

- 内部クーラント通路を備えたホルダーやボーリングバー

- IoT・センサーを活用した工具寿命管理・振動監視システム

- 自動工具交換(ATC)やクイックチェンジツールシステムとの連携

- 3Dプリンタを活用した軽量・高剛性ホルダーの開発

こうした技術を上手く取り入れることで、旋盤加工の自動化・高精度化・省人化がさらに進んでいます。

まとめ

旋盤用切削工具・ツーリングは、旋盤加工の品質と生産性を左右する重要な要素です。工具材質やジオメトリの選定だけでなく、ホルダーや刃物台の剛性、取り付け精度、切削条件、クーラントや切粉処理まで含めてトータルで最適化することが求められます。

現場で「工具が持たない」「面が荒れる」「寸法が安定しない」といった問題がある場合は、切削工具そのものだけでなく、ツーリングや条件設定を含めた見直しが効果的です。旋盤用切削工具・ツーリングを正しく理解し、適切に活用することで、加工精度の向上とコスト削減を同時に実現できます。