目次

エンドミルとは

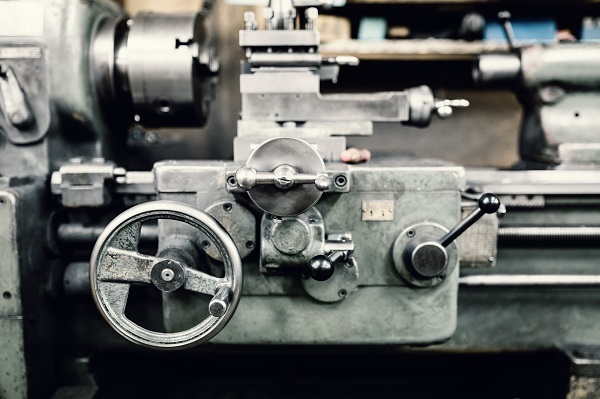

エンドミルは切削工具の一種で機械加工に使用します。

側面と底面の刃を使って素材を削り取る切削加工を行います。

エンドミルはドリルと似ていますが、使用目的や加工技法においては明確な違いがあります。

ドリルはボール盤やマシニングセンタに取り付け、縦方向(垂直方向)の移動のみによって穴あけを行なう工具です。

一方、エンドミルはマシニングやフライス盤に取り付け、水平面や垂直面、曲面などに3次元方向に移動させることで、さまざまな加工が行えます。

また、ドリルは先端の切れ刃のみで切削しますが、エンドミルは先端だけでなく側面も使えるため3軸な動きで切削が行える点も両者の大きな違いです。

ドリルは穴あけ工具で、エンドミルは精密な加工が行える切削工具と覚えておきましょう。

エンドミルの特徴

エンドミルをフライス盤に取り付けて行う切削加工は、ほかの加工方法に比べどのような特徴があるのでしょうか。

エンドミルのメリットとデメリットをご紹介します。

エンドミルを使うメリット

鍛造やせん断加工、プレス加工といった塑性変形を伴う機械加工に比べ、エンドミルの切削加工は精度が高く、複雑な形状の加工が可能です。

放電加工やレーザー切断、ガス切断などのように大きな熱を加えないため変形が少なく、被削材の表面を変質させずに加工できます。

エンドミルは摩耗しても再研磨して使用できるので、経済的に優れている点もメリットといえるでしょう。

エンドミルを使うデメリット

立型フライス盤によるエンドミルによる加工では、不要な箇所として削り取られた部分が切りくずとなり排出され、素材に切り屑が溜まりやすくなります。

また、エンドミルの再研磨はドリルやバイトの研磨と比較すると難易度が高いです。

この点は他の切削工具に対してデメリットになるといえます。

エンドミルの使い方

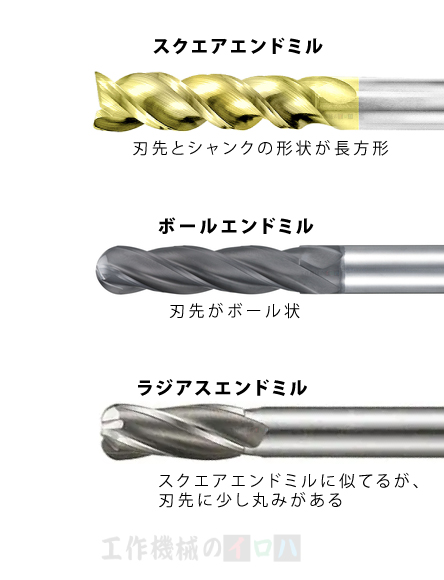

エンドミルには、スクエアエンドミル・ラフィングエンドミル・ボールエンドミル・ラジアスエンドミル・テーパエンドミルなど様々な種類があり、それぞれ用途が異なるため、加工に合わせて適切な形状の刃を選ぶ必要があります。

また、回転するエンドミルが被削材に当たる向きにより、加工の方法がアップカットとダウンカットに分けられ、それぞれ切削加工時の特性が異なるため注意が必要です。

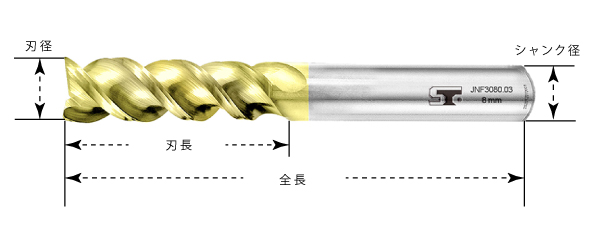

エンドミルは刃の形状以外にも、構造・材質・ネック形状・刃数などによって細かく分類されます。

例えば深彫りを行う際にはロングネックと呼ばれる形状のものを、硬い金属を切削する場合には超硬エンドミルを使うといったように、種類を把握したうえで目的に適したエンドミルを選定することが大切です。

加工形状や被削材の材質などに合わせてエンドミルを使い分けることで、作業効率や加工精度、工具寿命は大きく変わります。

エンドミルの選び方

エンドミルを選ぶ際は、加工の目的から選定することもあります。

溝加工や粗削りなど、切り屑の排出性が重要となる加工をするなら2~4枚刃、高精度が求められる加工や高硬度の材料を切削するなら4~枚刃といったように、作業や被削材の種類から考えるのも良い方法です。

エンドミルの加工方法

エンドミルは、溝加工・側面加工・テーパ加工・倣い加工・コンタリング加工・ポケット加工・リブ加工・座グリ加工など、さまざまな切削加工が可能です。

それぞれに適した外周刃と底刃の形状、刃長や全長、シャンクのネック形状があるので、加工方法に適したエンドミルを使いましょう。

エンドミル加工方法の全知識!特徴と効率的な使い方を徹底解説

エンドミル加工方法の全知識!特徴と効率的な使い方を徹底解説

エンドミルの切削条件

エンドミルを使って切削加工を行う場合は、効率よく作業を行い綺麗な仕上げをすることが理想的です。

一方で、コストをかけないように作業を継続するためには、工具の寿命も考える必要があります。

このように、理想的な切削加工には切削速度・加工精度・工具寿命の3条件が大切です。

作業目的に適したエンドミルを使うことで3つを全て向上させることは可能ですが、どれかを優先すれば他が犠牲になることもあり、全てを同時に100%にすることはできません。

拮抗関係にある3条件のバランスをとるためには、適切な条件設定が必要です。

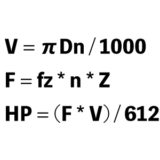

エンドミルの材質やコーティング、刃数、被削材の材質と形状などから、切削速度・エンドミルの回転数・刃あたりの送り量・テーブルあたりの送り量を求めることができます。

これらのことを総合して「切削条件」と呼びます。

エンドミル切削条件の計算方法!失敗しないポイントまとめ

エンドミル切削条件の計算方法!失敗しないポイントまとめ

まとめ

今回はエンドミルの使い方から選び方の基本についてご紹介しました。

エンドミルは一般的にフライス盤やCNCマシンで使用され、穴あけや切削など、さまざまな加工作業に使われます。

材料の種類や切削する形状に応じて異なる種類のエンドミルが用意されており、平面加工や溝加工、複雑な形状の加工などに使われます。

エンドミルは金属加工の分野で特に重要ですが、加工素材やエンドミルの強度、加工精度など複雑な判定基準から最適なエンドミルを選定することが重要です。