旋盤で高精度な加工を行うためには、ワーク(材料)をしっかりと固定する「チャック」の選定が非常に重要です。チャックは単なる“つかむための道具”ではなく、加工精度・作業効率・工具寿命にまで影響を与える重要な要素です。

本記事では、旋盤で使用される代表的なチャックの種類と、それぞれの特徴・用途、さらに選び方のポイントをわかりやすく解説します。

目次

チャックとは?旋盤加工における役割

チャック(Chuck)は、旋盤の主軸に取り付けてワークを把握(つかむ)するための装置です。回転するワークがブレないように固定し、正確な位置で加工を行うために欠かせません。

チャック選びは、次のような項目に大きく関わります。

- 把握力(どれだけ強くつかめるか)

- 芯振れ量(どれだけ中心がズレないか)

- つかめるワークの形状・サイズ

- 作業性・段取り時間

適切なチャックを選定することで、加工精度と生産性を両立させることができます。

旋盤チャックの主な種類

旋盤で一般的に使われるチャックには、次のような種類があります。

- スクロールチャック(3爪チャック)

- インデペンデントチャック(4爪チャック)

- コレットチャック

- パワーチャック(油圧・空圧チャック)

- 特殊チャック(ダイヤフラムチャック、マグネットチャックなど)

それぞれの特徴と用途を詳しく見ていきます。

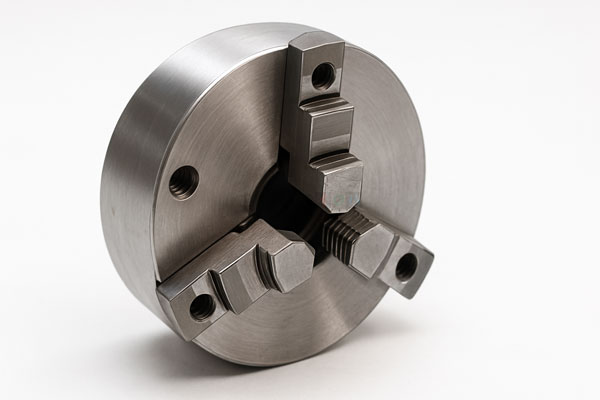

スクロールチャック(3爪チャック)

もっとも一般的で、汎用旋盤でよく使われるチャックです。

特徴

- 3本の爪が同時に動くスクロール構造

- センタリング(中心合わせ)が自動で行われる

- 丸物の把握に最適

- 段取りが早く、作業性が良い

メリット

- ワークを置けば自動で中心にくるため、初心者でも扱いやすい

- 丸棒・円筒ワークの加工に最適

- 一般的な加工に幅広く使用できる

デメリット

- 芯振れ精度は4爪チャックほど高くない

- 不定形ワークの把握は苦手

主な用途

- 丸棒加工

- 外径旋削、端面加工などの一般加工

- 単品〜小ロットの汎用加工

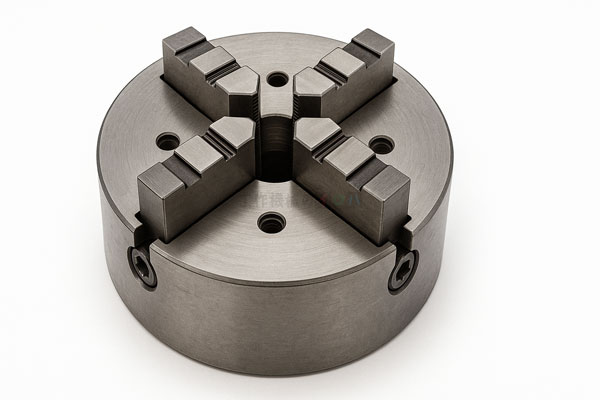

インデペンデントチャック(4爪チャック)

4つの爪がそれぞれ独立して動くタイプのチャックです。

特徴

- 爪の位置を1つずつ個別に調整できる

- 不定形ワークや偏心ワークも固定可能

- もっとも高精度な心出しができるチャックのひとつ

メリット

- 芯出し精度が非常に高い

- 四角材・偏心加工・異形ワークにも対応できる

- 鋳物など、基準面がはっきりしないワークにも使いやすい

デメリット

- セットに時間がかかる

- 常にダイヤルゲージで芯出し作業が必要

主な用途

- 精密加工全般

- 四角材や偏心ワークの加工

- 芯振れを極力抑えたい仕上げ加工

コレットチャック

円筒状の「コレットスリーブ」でワークを包み込むように掴むチャックです。小径ワークの精密加工で活躍します。

特徴

- つかめる径範囲は狭いが、その分高精度

- ワークを全周で把握するため把握力が安定している

- 小物ワークの量産に向いている

メリット

- 芯振れ精度が非常に高い

- 小径ワークでも安定した把握が可能

- 把握力が均等で、加工面が美しく仕上がる

デメリット

- 径ごとに専用のコレットが必要

- 大径ワークには不向き

- チャック・コレットともにコストが高め

主な用途

- φ1〜φ25程度の小物精密加工

- 医療機器、電子部品、精密シャフトなどの加工

- 高精度が求められる量産加工

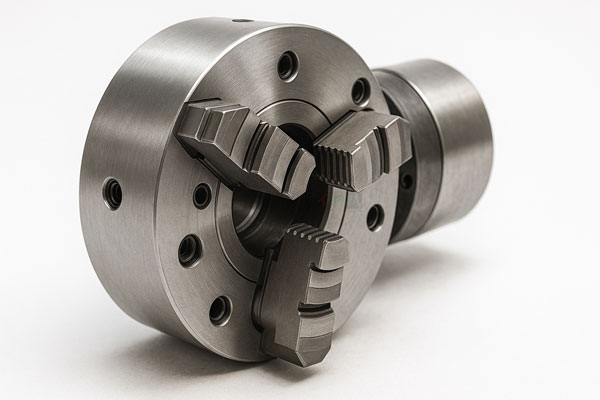

パワーチャック(油圧・空圧チャック)

NC旋盤で一般的に使われる、油圧または空圧で開閉するチャックです。

特徴

- 爪の開閉が自動で行われる

- 専用爪やソフトジョーを使うことでさまざまな形状に対応可能

- 量産加工に適した構造

メリット

- 高い把握力で高速・重切削が可能

- 自動化ラインやロボットとの連携がしやすい

- 段取り時間が短く、生産性が高い

デメリット

- 構造が複雑で、定期的なメンテナンスが必要

- チャック本体および油圧ユニットの初期費用が高い

主な用途

- NC旋盤での量産加工

- 自動機やロボット搬送ラインでの加工

- 高剛性・高速切削が求められる部品加工

特殊チャック(ダイヤフラムチャック、マグネットチャックなど)

特定の用途に特化した、特殊構造のチャックも存在します。

ダイヤフラムチャック

- 薄い板バネ(ダイヤフラム)の弾性変形を利用してワークを把握する構造

- 変形量が極めて少なく、非常に高い芯振れ精度を実現できる

- 歯車、ベアリングなどの精密部品の加工に使用される

マグネットチャック

- 磁力でワークを保持するチャック

- キズを付けたくない部品や、クランプ跡を残したくないワークに有効

- 主に研削盤で用いられるが、旋盤でも用途によって使用される

ソフトジョー・専用爪

- アルミや鋼材の爪をワーク形状に合わせて削り、専用チャックとして使用する方法

- 量産時に同じ位置決めでクランプできるため、精度と段取り性を両立できる

これらの特殊チャックは、用途が明確であり、治具設計や加工ノウハウが必要になるケースが多くなります。

チャックの選び方

チャックを選ぶ際は、ワークの形状・精度要求・生産量・段取り時間など、いくつかの観点から検討することが大切です。

ワーク形状で選ぶ

| ワーク形状 | 適したチャック |

|---|---|

| 丸棒 | スクロールチャック(3爪チャック) |

| 四角材 | インデペンデントチャック(4爪チャック) |

| 小物精密部品 | コレットチャック |

| 量産ワーク | パワーチャック |

| 偏心加工 | インデペンデントチャック |

| 薄物・高精度部品 | ダイヤフラムチャック |

加工精度で選ぶ

- 高精度が必須の場合:インデペンデントチャック、コレットチャック、ダイヤフラムチャック

- 一般的な精度でよい場合:スクロールチャック

- 量産時の安定性を重視する場合:パワーチャック

どこまで芯振れを許容するのかによって、選ぶべきチャックは変わってきます。

生産量・段取り時間で選ぶ

- 単品加工や試作中心なら、3爪チャックや4爪チャックが扱いやすい

- 小ロットなら、3爪チャックにソフトジョーを組み合わせる方法も有効

- 量産加工では、パワーチャックを用いて段取り時間を短縮するのが一般的

生産量が増えるほど、チャックや周辺装置への投資効果が大きくなります。

まとめ

旋盤チャックには、スクロールチャック、インデペンデントチャック、コレットチャック、パワーチャック、特殊チャックなど、用途に応じてさまざまな種類があります。

チャック選びは、加工精度・生産性・安全性を左右する重要なポイントです。ワーク形状、要求される精度、生産量、段取り時間などを踏まえて最適なチャックを選定することで、加工品質と作業効率は大きく向上します。

自社の加工内容や今後の生産計画に合わせて、最適なチャック構成を見直してみることで、設備のポテンシャルをさらに引き出すことができるでしょう。