フライス盤を良い状態に保つことは、優れた製品を作るためにとても大切なことです。

作業前や作業終了後には必ずフライス盤の状態をチェックし、安全・清潔を心がけましょう。

今回はフライス盤のメンテナンスチェック項目について解説します。

目次

作業前に行うチェック項目

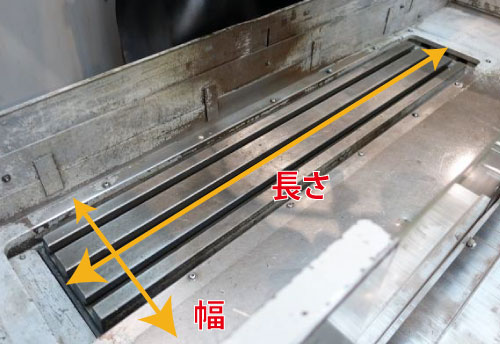

テーブルの傷をチェックする

フライス盤のテーブルについた傷の有無をチェックします。

傷があると素材を取り付けたときに段差やへこみができ、精度に影響します。

傷がある場合は油砥石などで凹凸を研磨し、テーブルが平坦となるように整えます。

オイルキャップにオイルを注油する

フライス盤の各案内面、 送りねじの軸受部、ハンドルまわりにオイルを注油します。

一般的にはオイルキャップ(押すと凹む玉)があるので、油差しの先端で押し当てながら注油します。オイルキャップの形状や数は機種によって様々なのでマニュアルをご確認ください。

主軸頭内の潤滑油も液面窓で確認し、減っていれば補給します。

摺動部の油膜を均一にする

各摺動部に油膜がなければオイルを直接注油し、可動部を保護します。

油膜は均一となるように手でオイルを引き延ばします。

このとき、テーブル、サドル、二―(ヒザ)のハンドルやクランプを手送りで回し、異音や引っ掛かりがなく正常に動作することを確認しておきます。

手送りで正常性を確認したら、機械送りでも動作を確認します。

マイクロメータカラーの動作をチェックする

各送り装置のハンドルについている目盛りのことをマイクロメータカラーといいます。

このマイクロメータカラーの移動、及び固定が確実にできるか確認しておきます。

マイクロメータカラーが正常に機能しないと加工精度が落ちるので、動きが悪いときはオイルが足りているか、切屑が挟まっていないかなどチェックしておきましょう。

場合によっては分解を伴うオーバーホールが必要な時もあります。

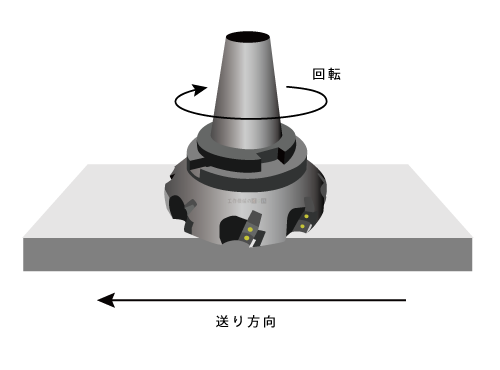

慣らし運転をする

主軸の動力を安定させるために慣らし運転(暖気運転)を行います。

最大回転数の1/5~1/6程度の回転数で10分ほど慣らし運転を行い、この時に主軸の異常音や振動がないか確認しておきます。

古い機種だと取扱説明書に1時間以上暖機運転するように書いてあるものもありますが、さすがに現実的ではないので、私は主軸のグリスが温まる程度(10分くらい)で済ませてます。

作業終了後に行うチェック項目

テーブルを安定した位置に移動する

フライス盤のテーブルは左右中央に移動し、最も低い位置まで移動し、奥側のコラム近くまで寄せておきます。

テーブルを支えるサドルに余計な荷重がかからないようにすることで、フライス盤の精度を保ち、長く使えるようになります。

電源を停止する

メンテナンスを行うときは必ず主電源を切り、掃除中に誤ってフライス盤が作動しないようにしましょう。

機械と周辺を掃除する

精度の維持やフライス盤を故障させないためにこまめな清掃が必要です。

作業を始める前や切屑が溜まったら、テーブルとその周辺を掃除します。

掃除の手順は次の通りです。

(1) ブラシや手ぼうき、エアーなどでフライス盤のテーブルから切屑を払い落とします。

※テーブルにこびりついた切屑は油砥石で軽くこすると簡単に取り除けます。

(2) ウエスでテーブルを拭いていきます。

(3) テーブルの送り装置周辺も同様に切屑を取り除いておきます。

まとめ

今回は汎用フライス盤の日常的なメンテナンス方法についてご紹介しました。

NCフライス盤でも基本的に違いはNC装置の有無だけなので、実はメンテナンスは汎用フライス盤と同じです。

フライス盤は金属加工の工作機械ということもあり、剛性が強く作られているため、しっかりメンテナンスをしていれば長く使うことができます。

中古市場には1970年代に製造されたフライス盤がたくさんあり現在も現役で稼働してますよ。