旋盤加工では「切り込み量」と「送り速度」が加工精度、表面粗さ、工具寿命に大きく影響します。特に初心者の場合、どの程度切り込めば良いか、送りをどの程度に設定すべきかが分からず、びびりやチッピング、表面荒れなどのトラブルにつながることがあります。本記事では、切り込み量と送り速度の基本概念から、実際の計算方法、材質別の基準まで分かりやすく紹介します。

目次

切り込み量(ap)とは?

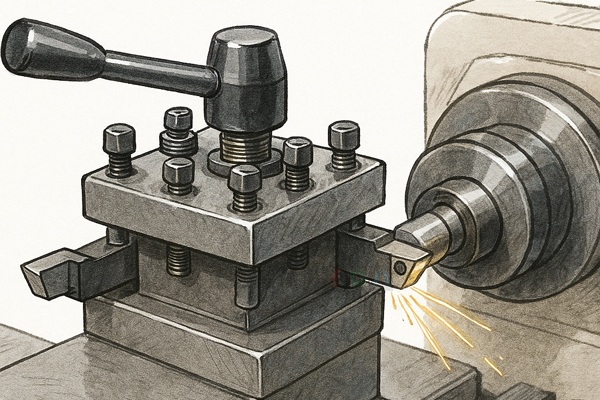

切り込み量とは、工具がワークにどれだけ深く食い込むかを示す値で「ap」と表記されます。外径加工では半径方向の深さを指し、内径加工や端面加工も同様の考え方で扱います。

切り込み量が大きい場合の特徴

- 加工能率が上がる

- 切削抵抗が増え、びびりが出やすい

- 工具が欠けやすい

切り込み量の基準値(目安)

| 材質 | 荒加工 | 仕上げ加工 |

|---|---|---|

| S45C〜一般鋼 | 1.0〜3.0 mm | 0.1〜0.3 mm |

| SUS304 | 0.5〜2.0 mm | 0.1〜0.2 mm |

| アルミ | 2.0〜5.0 mm | 0.1〜0.5 mm |

送り速度(jf)とは?

送り速度は、バイトが1分間でどれだけ進むかを示す値で「mm/min」で表します。多くのNC旋盤では「1回転あたりの送り量(fn)」を設定し、送り速度は次の式で求めます。

送り速度 jf = fn × n(fn:送り量 mm/rev、n:主軸回転数 rpm)

送りが大きいとどうなる?

- 加工能率が上がる

- 表面粗さが悪くなる

- 工具摩耗が増える

- チップが欠けやすくなる

送り量の基準値(目安)

| 加工目的 | 送り量 fn(mm/rev) |

|---|---|

| 荒加工 | 0.15〜0.35 |

| 仕上げ | 0.05〜0.15 |

| 高精度仕上げ | 0.02〜0.08 |

切り込み量と送り速度の計算例

例:S45Cを外径加工(Φ50 → Φ40)する場合

- 削る量:半径5 mm

- 荒加工の切り込み量 ap:2.0 mm

- 送り量 fn:0.20 mm/rev

- 主軸回転数 n:800 rpm

① 必要なパス回数

半径5mmを ap=2mm で削ると、

パス回数 = 5 ÷ 2 = 2.5回 → 約3パス

つまり、2mm → 2mm → 残り1mm の3工程で加工します。

② 送り速度の計算

jf = fn × n = 0.20 × 800 = 160 mm/min

バイトは毎分160mmの速度で進むことになります。

最適値を決めるためのポイント

実際の加工では、計算値だけでなく以下の要因も重要です。

バイトの突き出し量

- 突き出しが長いほどびびりやすい

- 内径バイトは特にシビア

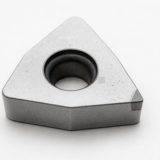

チップ材質

- CBN・PCD:高速・高送り向き

- 超硬:標準的で万能

- セラミック:高速加工向きだが欠けやすい

ワーク材質

- SUS:粘りがあり、切り込み量・送りを控えめに

- アルミ:高能率加工が可能

- 鋳鉄:安定した切削ができる

機械剛性

- 小型旋盤は ap 0.5〜1.5mm が限界の場合もある

- 大型・高剛性機では ap 3〜5mm も可能

トラブル別の調整方法

びびりが出る場合

- 切り込み量を増やす

- 突き出しを短くする

- 送りを上げる

- 回転数を変える

表面が荒れる場合

- 送りを小さくする

- 切り込み量を0.1〜0.2mmにする

- ノーズRを大きくする

チップが欠ける場合

- 切り込み量を小さくする

- 送りを小さくする

- クーラントを見直す

- 刃先角度が適正か確認する

まとめ

切り込み量と送り速度を理解することは、旋盤加工における品質・生産性向上に直結します。基準値や計算式を活用し、自分の環境に合わせて調整することで安定した高精度加工が可能になります。本記事を参考に加工条件の最適化にぜひ役立ててください。