目次

研削盤とは?

研削盤とは、高速回転する砥石を用いて金属や樹脂、焼入れ材などを高精度に削る「研削加工」を行う工作機械の総称です。切削加工では難しい精密な寸法出しや鏡面仕上げ、硬い材料の加工に優れているため、精密部品製造、金型加工、自動車部品、軸物加工など幅広い分野で欠かせない存在です。加工条件設定や砥石選定が非常に重要な機械で、砥石の粒度、結合剤、回転数などによって仕上がりが大きく変化します。

研削盤の仕組みと研削加工の特徴

研削加工は、砥石に埋め込まれた微細な砥粒がワークに接触し、極めて小さな切込みで材料を除去していく加工方法です。切削加工では対応しにくい硬い材料でも、寸法精度、真円度、面粗さを高いレベルで達成できます。砥石の状態、ドレッシング、潤滑・冷却状態、主軸やテーブルの剛性が加工精度に大きく影響します。特に砥石のドレッシング(整形)は、加工品質の安定に欠かせない作業です。

研削盤の主な種類

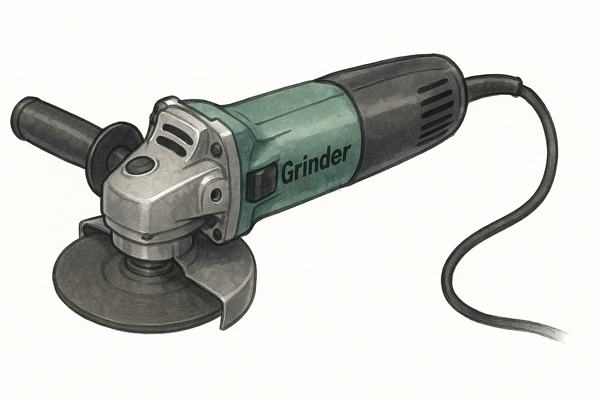

自由研削盤(卓上型・手持ち型)

いわゆる「自由研削用」の研削盤で、バリ取り、溶接ビード除去、軽研削などに使用されます。ディスク形砥石を用いる卓上型や、ストレートタイプの携帯型があります。

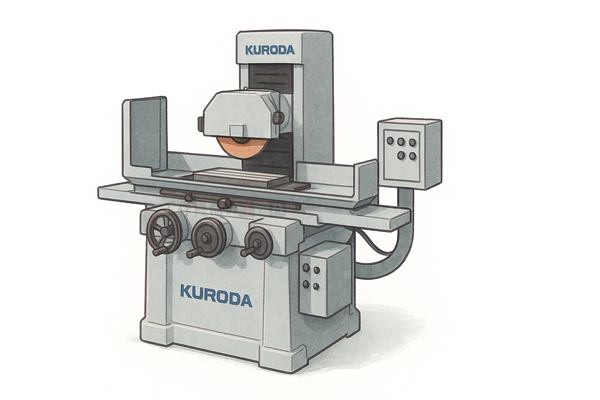

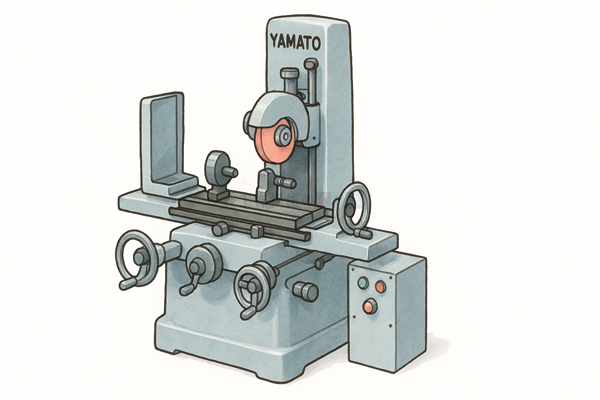

平面研削盤

テーブルにワークを固定し、砥石を水平に動かして平面を研削するタイプです。金型部品や精密治具など、平面度が求められる加工に適しています。

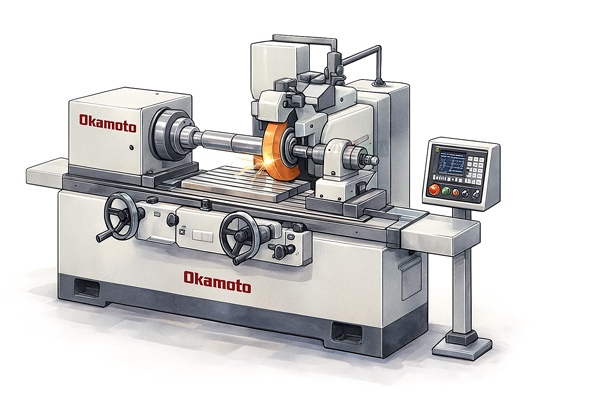

円筒研削盤・内面研削盤

円筒形部品の外径・内径の研削に使用される機械で、ベアリング軸、シャフト、ピンなどの精密加工に用いられます。ワークを回転させながら砥石が接触し、外径や内径を高精度で研削します。

工具研削盤

ドリル、エンドミル、バイトなど切削工具の刃先を研削する専用機です。再研磨により工具寿命を延ばし、切削品質を維持できます。

研削盤の用途と導入メリット

- 高精度な仕上げ加工に対応:面粗さ、寸法精度、真円度など厳しい加工精度を要求される部品の仕上げが可能。

- 硬質材料の研削に強い:焼入れ鋼や超硬材など、切削困難な素材も高精度に加工できます。

- 仕上げ工程の効率化:切削加工後の仕上げ作業を効率良く行え、加工時間短縮に貢献。

- 品質向上と工程安定化:砥石選定、ドレッシング、冷却管理により加工の再現性が高まり、不良率を削減。

一方で、研削加工は砥石の摩耗管理、熱変形対策、クーラント管理、防塵対策など、専門性が高く、運用には一定の知識が必要です。

研削盤の選定ポイント

加工対象材・形状の把握

平面加工、円筒形状、内面研削、工具研削など、対象とするワーク形状や要求精度に応じて機種を選ぶ必要があります。

砥石仕様・ドレッサーの選定

砥石径、粒度、結合剤、回転数、ドレッサー方式などは加工結果を大きく左右します。

制御方式(汎用・NC・CNC)

NCまたはCNC研削盤は精密加工に適しており、自動研削サイクル、自動砥石交換など高度な機能を活用できます。

設置環境・冷却・防塵

研削加工は熱と粉じんが発生するため、クーラント設備、防塵対策、排水・フィルター管理など、適切な環境が必要です。

保守性・消耗品コスト

砥石、ドレッサー、軸受、ベルトなど、ランニングコストやメンテナンス負荷も重要な選定要素です。

研削盤運用で重要なポイント

- 砥石を定期的にドレッシングして加工精度を維持する。

- 研削熱による焼き付き・寸法誤差を防ぐため冷却条件を適切に管理する。

- 砥石の摩耗に応じて切込み量や送り速度を調整する。

- 主軸やテーブルの振動が加工精度に影響するため、定期メンテナンスが必須。

- 加工音や火花の状態から研削状態を判断する習慣をつける。

まとめ

研削盤は、高精度加工、硬質材の仕上げ、鏡面加工など精密加工に欠かせない工作機械です。種類も多いため、加工目的、砥石仕様、制御方式、設置環境、運用コストなどを総合的に検討し、自社のニーズに合った機種を選定することが重要です。適切な運用管理を行うことで、高品質な製品づくりと安定生産を実現できます。