NC旋盤加工で最も使用頻度が高いサイクルがG71(荒加工サイクル)です。外径・内径の多くの荒加工を自動化でき、作業効率が大幅に向上します。G71を正しく理解することで、加工時間短縮、工具寿命アップ、プログラムミスの減少など、多くのメリットが得られます。

この記事では、G71の書き方、各パラメータの意味、実際のプログラム例、よくあるトラブルと解決方法までを、初心者にもわかりやすく徹底解説します。

目次

G71荒加工サイクルとは?

G71は、指定した形状を自動的に複数パスに分けて荒加工するサイクルです。特徴は次のとおりです。

- 外径・内径の長手方向加工に強い

- 複数パスを自動で生成

- 仕上げ代を残して加工できる

- N番号で指定した形状(P〜Q)を繰り返し加工

G71には2種類の形式がある

G71には以下の2種類の書き方があります。

旧形式(タイプI:一般的)

G71 U(切り込み量) R(復帰量)

G71 P(形状始点) Q(形状終点) U(仕上げ代X) W(仕上げ代Z) F(送り)

新形式(タイプII)

G71 P(始点) Q(終点)

U(切り込みX) W(切り込みZ)

D(切り込み量) F(送り)

この記事では最も多く使用される旧形式を中心に解説します。

G71旧形式の基本構造

1つ目のブロック:切り込み量・復帰量

G71 U(切り込み量) R(復帰量)

2つ目のブロック:形状定義

G71 P(形状始点) Q(形状終点)

U(仕上げ代X) W(仕上げ代Z) F(送り)

各パラメータの意味

U(切り込み量)

1パスごとに半径方向で切り込む量です。

例:U3.0 → 半径3mm(直径6mm分)切り込む

R(復帰量)

1パスごとに退避する量で、干渉防止に役立ちます。通常は0.3〜0.5mm程度です。

P / Q(形状ブロックの範囲)

加工形状を記述したN番号の範囲を指定します。

P10 Q20 → N10からN20までが加工形状

U(仕上げ代X方向)

最終的に残すX方向の仕上げ代です。一般的には0.2〜0.5mm。

W(仕上げ代Z方向)

Z方向の仕上げ代で、0.1〜0.3mm程度が一般的です。

F(送り)

荒加工の送り量で、通常0.15〜0.30mm/rev程度。

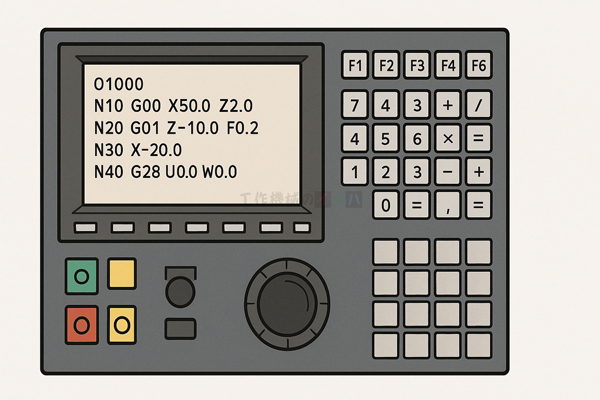

G71の実用プログラム例(外径荒加工)

加工条件

- ワーク:Φ50 → Φ20

- 材質:S45C

- 仕上げ代:X方向0.5mm、Z方向0.2mm

プログラム例

G50 S2000

G96 S150

T0101

G00 X100 Z100

G00 X52 Z2

G71 U3.0 R0.5

G71 P10 Q20 U0.5 W0.2 F0.25

N10 G00 X52

N20 G01 Z-40 X20

G70 P10 Q20

G00 X100 Z100

M30

プログラムの動き解説

- G00 X52 Z2:加工開始位置へ移動

- G71 U3.0 R0.5:半径方向3mmずつ切り込み、0.5mm退避

- G71 P10 Q20:N10〜N20の形状を荒取りし、仕上げ代を残す

- N10〜N20:加工形状(輪郭)の定義

- G70 P10 Q20:仕上げサイクルで最終仕上げ

G71でよくあるトラブルと対策

形状と逆方向に動く

工具補正(G41/G42)の誤設定が原因。荒加工前にG40で補正解除を推奨。

余分に削る・形状が乱れる

N番号の座標が間違っている可能性があります。特にX方向は直径で入力されているか要確認。

溝があると加工できない

急な段差はG71が認識できない場合があります。新形式G71やG73、または溝加工を先に行う必要があります。

工具が欠ける

切り込み量が過大。Uを小さくし、送りFを下げて対応します。

Z方向に逆走する

P/Qで指定したN番号が逆順の場合に発生します。N10→N20の順番を確認します。

G71を書くときのチェックリスト

- Xは直径指示になっているか

- 形状ブロックの座標は正確か

- 仕上げ代は適正か

- N番号の順番は正しいか

- G40で工具補正解除されているか

- 溝や段差が多い形状では新形式を検討する

- 切り込み量Uと送りFは大きすぎないか

まとめ

G71荒加工サイクルは、外径・内径加工で最も使用される強力な自動サイクルです。切り込み量・復帰量、仕上げ代、形状ブロックなどの意味を理解すれば、効率的で正確な荒加工が可能になります。G70との併用や、形状に応じた新形式G71の使い分けなど、さらに応用すれば加工の幅は大きく広がります。この記事を参考に、NC旋盤加工をより安全に、効率的に行ってください。