製造業の生産現場では今、工作機械の自動化が急速に進んでいます。

その中心的な役割を担っているのが、「工作機械用ロボット(ローディングロボット)」 です。

旋盤・マシニングセンタ・研削盤などへのワーク着脱をロボットが行うことで、

- 人手不足の解消

- 生産効率の向上

- 不良低減

- 夜間無人運転

が可能となり、現代の工場に欠かせない存在となっています。

この記事では、工作機械用ロボットの 用途・種類・特徴・メリット、そして 導入時の選定ポイント(中古含む) を、現場目線で分かりやすく解説します。

工作機械用ロボットとは

工作機械用ロボットとは、工作機械に材料(ワーク)を自動で供給し、加工後の製品を取り出すロボットシステムのことです。

一般的には「ローディングロボット」「搬送ロボット」「マシンテンディング(Machine Tending)ロボット」とも呼ばれます。

人が行ってきた

- ワークの着脱

- 位置合わせ

- クランプ/アンロック

- ワークの姿勢変更

などをロボットが代行することで、段取り作業の自動化・効率化を実現します。

ロボットが活躍する主な用途

工作機械ロボットの用途は多岐にわたりますが、代表的なものは次の通りです。

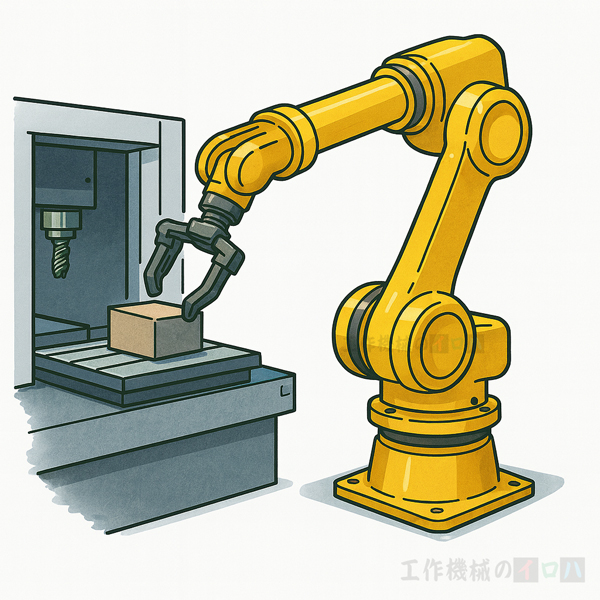

最も一般的な用途で、

- 旋盤

- マシニングセンタ

- 研削盤

にワークをセットし、加工後に取り出します。

量産ラインでは必須の機能であり、手作業の代替として非常に効果が高い工程です。

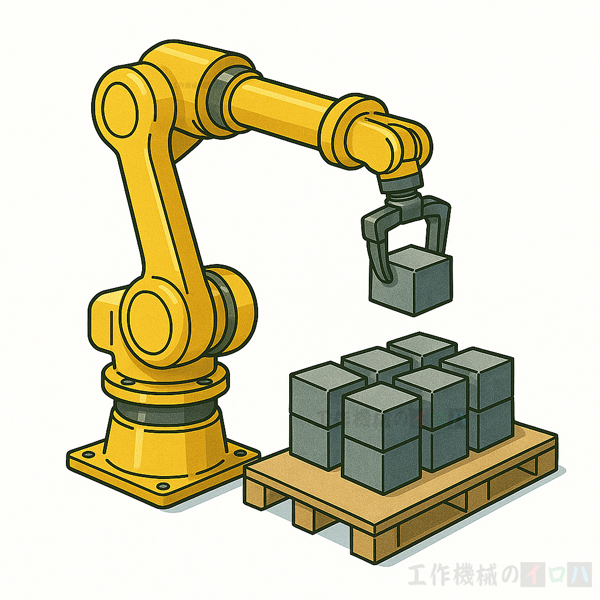

ロボットが完成品をパレットに整列して積載する工程は、

- 人の負荷が高い

- ケガのリスクがある

工程のため、自動化ニーズが強まっています。

マシニングセンタ加工で必要となる

- 反転(180°)

- 90°回転

- 側面への当て替え

などもロボットにより自動化できます。

最近はロボットの先端にカメラを搭載し、

- バリ確認

- 形状チェック

- 位置ズレ確認

など簡易的な検査を自動化するケースも増えています。

加工後のワークに付着した切粉を除去するための

- エアブロー

- 洗浄

- 油切り

をロボットが担当することも一般的です。

工作機械用ロボットの種類

工作機械周辺の自動化で使用されるロボットは、大きく次の4種類に分類できます。

最も普及しているロボットで、

FANUC、安川電機、三菱電機、川崎重工などが代表的。

特徴

- 可動範囲が広く、複雑な動きが可能

- ワークの反転・角度変更も容易

- 小型〜大型までラインナップが豊富

- 旋盤・MC・研削盤など幅広く対応

メリット

柔軟性が高く、ほぼすべての工程に対応できます。

近年急速に普及しているタイプで、

- ブレーキ制御

- 衝突検知

- 軽量アーム

など人と同じ空間で動ける安全設計が特徴です。

代表例:

- Universal Robots(UR)

- FANUC CRXシリーズ

- 安川電機 HCシリーズ

メリット

- 安全柵が不要

- 設置スペースが小さい

- 教示が簡単で初心者でも扱いやすい

中小企業・単品加工の自動化に最適です。

高速・高精度で平面上を移動するロボット。

特徴

- 横方向の動きに特化

- 小さなワークの高速搬送が得意

- 旋盤よりもMC・組立工程で活用されることが多い

古くからある「門型ローダー」で、

主に量産ラインで使用されます。

メリット

- 重量物搬送が得意

- 高速・繰り返し精度が高い

- 自動車部品工場などで多数採用

デメリット

- 設備が大がかり

- レイアウト変更に弱い

工作機械用ロボット導入のメリット

ロボット導入の効果は多くの現場で実証されています。

人手より速く、安定してワークを扱えるため、

サイクルタイム短縮 に直結します。

疲労や個人差がなく、常に一定の動作。

ワークセットのズレやクランプミスが減少します。

ロボット+ストッカーを組み合わせることで、

夜間・休日の自動運転が実現できます。

加工現場では段取り作業の負荷が高く、

ロボットに置き換えることで、

人材をより付加価値の高い作業へ回せます。

重量物・危険作業をロボットが代行し、

オペレーターのケガのリスクが減ります。

導入時の選定ポイント(現場目線)

ロボット導入で最も大切なのが 「現場に本当に合ったシステムを選ぶこと」 です。

ここでは外せない判断基準を整理します。

ロボットは可搬重量で選びます。

- 小物部品 → 協働ロボット

- 1〜5kg程度 → 小型6軸ロボット

- 5〜50kg → 中型ロボット

- 50kg以上 → 大型ロボット or ガントリーローダー

また、把持方法(チャック・グリッパー)の選定も重要です。

機械側の

- ドア信号

- チャック開閉

- 加工完了信号

などとの連携が必要です。

FANUCや三菱制御の場合、

「ロボットインターフェース」 が備わっているか確認しましょう。

単純な着脱だけか、

反転・整列・検査まで自動化するかで必要な機能が変わります。

ロボットは

- 動作範囲

- 安全柵

- ストッカー

- ワーク置き場

などが必要です。

協働ロボットは省スペースで導入できるため、中小工場に向いています。

ロボット単体では加工工程は回りません。

周辺機器として、

- ストッカー

- コンベア

- エアブロー

- 洗浄・油切り装置

- センサー・ビジョン

などの選定が重要です。

中古市場でロボットは増えていますが、次に注意が必要です。

- 動作時間(45,000時間以上は要注意)

- モーター・減速機のガタ

- コントローラ世代(古いと部品供給リスク)

- 教示ペンダントの状態

- メーカーサポート可否

工作機械と同様、制御ユニットが古すぎる機種はリスク大です。

まとめ

工作機械用ロボットは、現代の製造現場で必要不可欠な自動化ツールです。

ワーク着脱から反転・検査・整列までさまざまな工程を代行し、生産性向上と人手不足解消に大きな力を発揮します。

ロボットの種類は

- 6軸ロボット

- 協働ロボット

- スカラ

- ガントリーローダー

と多岐にわたるため、加工内容やワーク重量に合わせた選定が重要です。

導入時には、

- ワーク重量

- 工作機械との信号連携

- 自動化レベル

- 設置スペース

- 付帯設備

などを総合的に判断する必要があります。

適切なロボットシステムを導入できれば、

夜間無人化・生産効率化・品質安定化 が実現し、工場全体の競争力が大幅に向上します。