旋盤加工の現場では、刃先交換式チップ(インサート)は今や当たり前の存在になりました。ワーク材質や加工内容に応じてチップを選び分けることで、工具寿命・加工精度・生産性を大きく向上させることができます。

本記事では、旋盤バイトで使われる刃先交換式チップについて、「材質」と「形状」に焦点を当てて分かりやすく解説します。さらに、近年の最新トレンドもあわせて紹介しますので、チップ選定や工具更新の参考にしていただければ幸いです。

目次

刃先交換式チップとは?

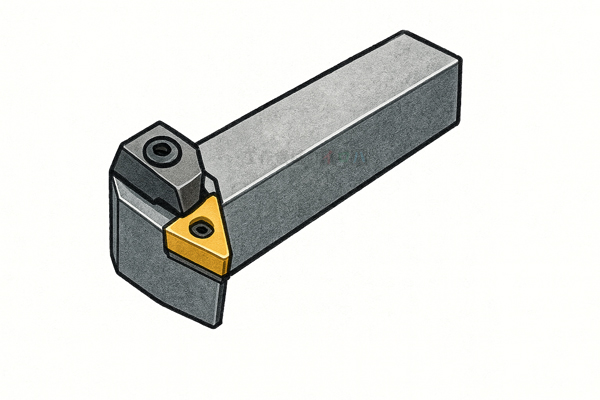

刃先交換式チップとは、ホルダ本体はそのままに、先端のチップだけを交換しながら使用する工具システムです。従来のろう付けバイトと比較して、次のようなメリットがあります。

- 摩耗したらチップだけ交換できるため段取りが早い

- 材質やコーティングを変えることで幅広い材種に対応できる

- 同じホルダで様々なチップ形状を使い分けられる

- 量産加工で安定した寿命と品質を確保しやすい

一方で、チップ材質・形状の選定が適切でないと、欠け・ビビり・びびりマーク・寸法不良などが起きやすくなります。そこで重要になるのが「材質」と「形状」の理解です。

チップの材質の種類

刃先交換式チップの性能は、材質によって大きく変わります。ここでは代表的な材質と、その特徴・適用範囲を整理します。

超硬チップ

もっとも一般的で、あらゆる現場で使われているのが超硬チップです。タングステンカーバイドを主体とした焼結材料で、高い硬度と耐摩耗性を持ちます。

- 汎用鋼・炭素鋼・合金鋼などの旋削に幅広く対応

- コーティングとの組み合わせで、高速・高送り加工も可能

- 荒加工〜仕上げ加工までバランス良く使える

まずどれを選ぶか迷った場合は、鋼加工用の汎用超硬コーティングチップから検討するのが一般的です。

サーメットチップ

サーメットは「Ceramic+Metal」の造語で、金属系バインダを含むセラミック系材料です。鋼の仕上げ加工でよく使用されます。

- 高い耐摩耗性と優れた仕上げ面が特長

- 鋼の連続仕上げ加工で、長寿命・高品位な表面粗さを確保しやすい

- 欠けにはやや弱いため、断続切削やスケールの多いワークには不向き

仕上げ重視の旋削や、工具交換回数を減らしたい連続加工ラインで特に効果を発揮します。

セラミックチップ

セラミックチップは、アルミナ系や窒化ケイ素系の材料を主体とした高硬度材です。

- 高温でも硬度が低下しにくく、高速切削に適している

- 耐熱合金や鋳鉄などの難削材加工に使用される

- じん性(粘り)は低いため、衝撃や断続切削には注意が必要

切削速度を大きく上げられるため、サイクルタイム短縮や難削材量産に向いています。

CBNチップ(立方晶窒化ホウ素)

CBNはダイヤモンドに次ぐ硬さを持つ超硬質材料で、焼入れ鋼の仕上げ加工などに用いられます。

- HRC55以上の焼入れ鋼でも切削加工が可能

- 研削加工の代替として活用されるケースが増えている

- 高価だが、工具寿命と加工時間短縮のトータルで見ると有利になることも多い

金型や自動車部品など、高硬度材の仕上げで使われる代表的なプレミアムチップ材です。

PCDチップ(多結晶ダイヤモンド)

PCDはダイヤモンドを焼結した工具材で、アルミ合金や非鉄金属・樹脂などの加工に適しています。

- 極めて高い耐摩耗性を持ち、長寿命

- アルミ・銅・非鉄金属などで、鏡面に近い仕上げ面が得られる

- 鉄系材料には使用できない(ダイヤモンドが熱的に劣化するため)

アルミホイール、アルミケース、非鉄精密部品などの量産ラインでは定番の選択肢となっています。

コーティング技術の進化

近年は、材質そのものに加えて「コーティング技術」の進化も大きなトレンドです。

- CVDコーティング:高耐摩耗・高温強度に優れる

- PVDコーティング:じん性が高く、欠けに強い

- 多層コーティング:耐摩耗と耐チッピングを両立させた複合層構造

同じ超硬材でも、コーティングの違いによって寿命や適用材種が大きく変わるため、カタログの「推奨用途」を確認して選定することが重要です。

チップの形状の種類

刃先交換式チップは、材質だけでなく「形状」にも多くのバリエーションがあります。形状は、加工の安定性・切りくず処理・剛性に大きく関係します。

外形形状(記号とコーナー角)

チップの外形は、JISやISOの形状記号で表されます。代表的なものは次の通りです。

- C形(80°菱形)

- D形(55°菱形)

- V形(35°菱形)

- S形(正方形)

- W形(三角形・80°三角など)

コーナー角が大きい形状は剛性が高く荒加工向き、コーナー角が小さい形状は逃げが取りやすく、細かい形状や仕上げ向きという傾向があります。

すくい角とポジ・ネガ形状

チップには、ポジティブ(ポジ)とネガティブ(ネガ)と呼ばれる形状があります。

- ポジチップ:すくい角がプラスで切れ味が軽く、切削抵抗が小さい

- ネガチップ:両面使用できるものが多く、剛性が高く欠けにくい

ポジは小型旋盤や薄物・細物ワーク、ネガは大型ワークや荒加工、高送り加工で多く用いられます。

ブレーカ形状と切りくず処理

チップ表面には、切りくずを細かく分断するための「チップブレーカ」が刻まれています。ブレーカ形状によって、次のような違いがあります。

- 荒加工用ブレーカ:切りくずを大きく巻き取りつつ、食いつきを安定させる

- 仕上げ用ブレーカ:軽切削で安定した切削ができるよう、抵抗を小さく設計

- 鋼用・ステンレス用・鋳鉄用など、材質専用設計のブレーカ

切りくずトラブルは、加工不良・工具折損・設備停止の大きな原因です。ブレーカ形状を適切に選ぶことで、加工の安定性が大きく向上します。

用途別チップ形状

旋盤用チップは、用途によって形状やホルダが細かく分かれています。

- 外径旋削用チップ

- 内径ボーリング用チップ

- 溝入れ・突切り用チップ

- ねじ切り用チップ(メートルねじ・管用ねじなど)

- 端面加工用チップ

同じ材質でも、用途に合わない形状を選ぶと性能を活かせません。まずは「どの加工に使うのか」を明確にし、それに対応したシリーズから選ぶことが重要です。

刃先交換式チップの最新トレンド

最近の刃先交換式チップには、次のようなトレンドが見られます。

難削材・高硬度材対応チップの充実

航空機・エネルギー分野などで、耐熱合金や高硬度材の使用が増えています。それに伴い、

- 耐熱合金専用の超硬・セラミック材種

- 焼入れ鋼対応のCBNチップの普及

- 熱亀裂や境界摩耗を抑える専用コーティング

といった、難削材専用チップシリーズが各メーカーから拡充されています。

高能率加工・高送り対応チップ

生産性向上のため、高送り・高切込みで一気に削る加工へのニーズも高まっています。

- 高送り専用ブレーカで切りくずを安定制御

- 高剛性なネガ形状と専用ホルダの組み合わせ

- びびりを抑える形状設計

ライン全体のタクト短縮を目的としたチップ・ホルダの組み合わせ提案も増えています。

サステナビリティとコスト最適化

工具寿命延長や再研磨・再コーティングなど、環境配慮とコスト削減を両立する取り組みも進んでいます。

- 寿命末期まで安定した加工が可能なタフネス材種

- 乾式加工・MQLに対応したコーティング

- チップ使用データを蓄積し、最適交換タイミングを管理する動き

単に「安いチップ」を選ぶのではなく、寿命・加工時間・不良率を含めたトータルコストで最適なツールを選ぶ姿勢が重要になっています。

まとめ

刃先交換式チップは、材質と形状の組み合わせによって性能が大きく変わる、非常に奥の深い工具です。

- 材質:超硬・サーメット・セラミック・CBN・PCDなどを、ワーク材質と加工目的に応じて選ぶ

- 形状:外形・すくい角・ブレーカ形状を、加工種別(荒・中・仕上げ)や切りくずの状態から最適化する

- 最新トレンド:難削材対応・高能率加工・サステナビリティを意識したチップが増えている

「今までなんとなく使っていたチップ」を見直し、材質と形状の意味を理解して選ぶことで、加工トラブルの低減や寿命延長につながります。カタログやメーカー提案と合わせて、本記事の内容を参考にしていただければ幸いです。