ボール盤は、金属・樹脂・木材などの被加工材に正確な穴をあけるための工作機械です。主軸に取り付けたドリルが高速回転し、テーブルに固定されたワークに垂直方向へ送りながら加工します。ボール盤による穴あけは、製造業のあらゆる分野で最も基本的な加工であり、ボルト穴、ピン穴、取付穴、油穴など、部品の形状を決めるうえで欠かせない工程です。

目次

ボール盤の基本構造と仕組み

ボール盤は一般的に次のような構造要素で構成されています。

- 主軸(スピンドル):ドリルを回転させる軸

- チャック:ドリルを把持する部分

- テーブル:ワークを固定する作業台

- コラム(支柱):主軸とテーブルを支える柱

- 送り機構:ドリルを上下に動かす機構

主軸の回転数や送り速度を適切に設定することで、穴径・穴深さ・材料に応じた加工が可能になります。位置決めや切粉排出、クーラント供給などの管理が重要で、これらが不適切だと穴精度の低下や工具破損につながります。

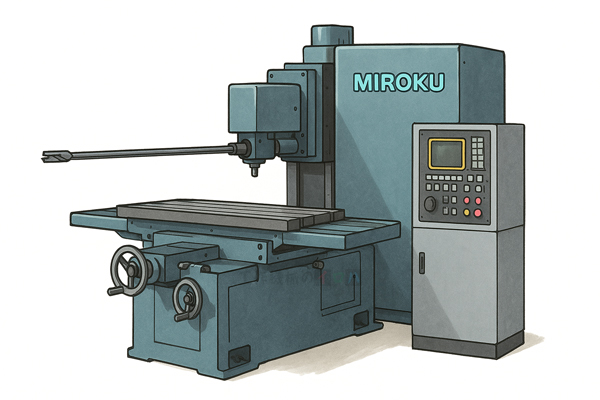

ボール盤の種類と特徴

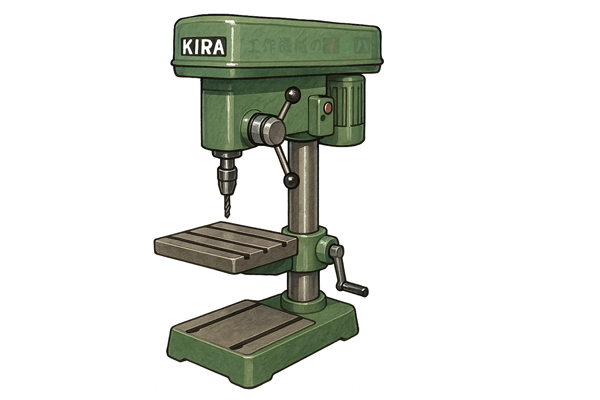

汎用ボール盤(卓上型・床下型)

最も一般的なタイプで、小規模工場から町工場まで幅広く使用されています。比較的扱いやすく、単品加工・小ロット生産に適しています。

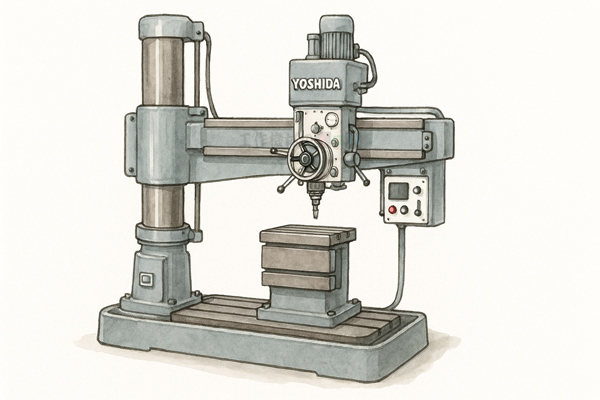

ラジアルボール盤

主軸がアーム上を前後左右に移動でき、大型ワークに対して位置を合わせやすい構造のボール盤です。ワークを動かさずに穴位置を調整できるため、大径ワークの加工に強みがあります。

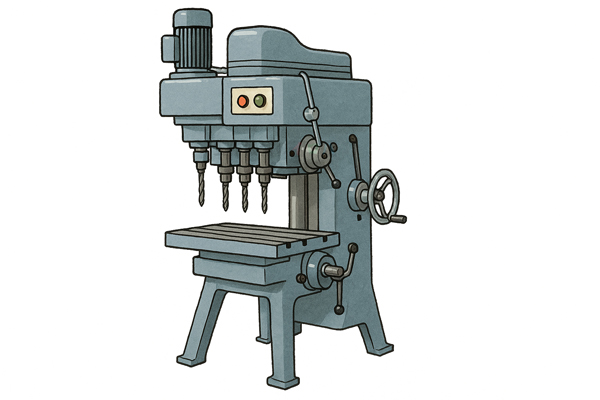

多軸(多スピンドル)ボール盤

複数の主軸を同時に動かして、複数の穴を同時に加工できるタイプです。自動車・建機部品など「多数の穴を一度に加工したい」生産ラインで使用されます。

深穴加工機

深さに対して直径が非常に小さい「深穴」を加工するために設計された機種です。切粉排出やクーラント供給に工夫があり、ガンドリル方式などと組み合わせて使用されることもあります。

マグネットベースボール盤

鉄骨や鋼材の現場工事で用いられる携帯型ボール盤です。磁力で鋼材に固定し、その場で穴あけができるため、建築・設備工事で広く利用されています。

ボール盤加工で押さえるべきポイント

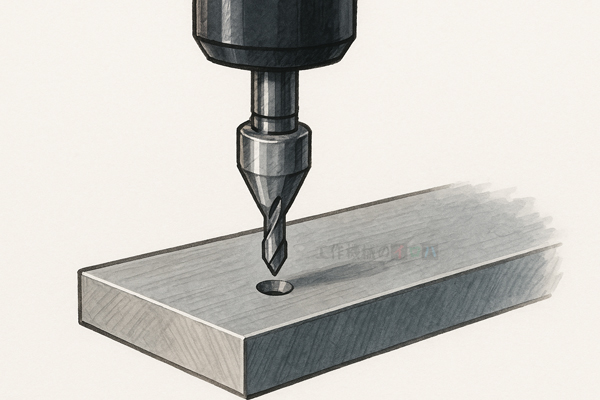

位置決めとスポット加工

いきなり穴あけを始めると、ドリルが材料表面で滑って穴位置がずれることがあります。そのため、スポットドリルやセンタドリルを使って位置決めを行うのが基本です。

回転数・送り速度の最適化

回転数が高すぎると焼き付きや工具摩耗が起き、低すぎると切粉の排出が悪くなります。素材・ドリル径・穴深さに応じた適切な条件設定が重要です。

切粉排出とクーラント管理

穴が深くなるほど切粉が詰まりやすく、加工不良や工具破損の原因になります。深穴では「ペック加工(断続送り)」やクーラントの強制供給が不可欠です。

穴仕上げ工程との連携

高精度な穴が必要な場合は、リーマ仕上げ、ホーニング、研削加工などの仕上げ工程を併用します。要求精度に応じて工程設計を行うことが大切です。

ワーク固定の確実性

振動やワークのずれは穴精度に直結します。バイス、クランプ、専用治具を使って固定剛性を十分に確保する必要があります。

ボール盤の選定ポイント

加工する穴の仕様

穴径、穴深さ、公差、材料を明確にすることで、必要なトルクや回転数が決まります。

ワークサイズ・設置スペース

大物ワークならラジアルボール盤、小物・量産なら卓上型や多軸ボール盤など、対象ワークと設置スペースに応じて機種を選定します。

加工量と生産性

量産ラインでは多軸ボール盤や自動化装置が有利で、単品加工なら汎用ボール盤が適しています。求められる生産性によって選択肢が変わります。

クーラント・切粉処理装置

深穴加工を行う場合はクーラント装置がほぼ必須となり、切粉処理も重要な検討ポイントです。加工内容に応じて周辺設備も含めて選定します。

安全性とメンテナンス性

チャックの保持力、主軸の剛性、送り機構の耐久性、安全カバーやインターロックなど、安全性とメンテナンス性も重要な判断材料です。

まとめ

ボール盤は、最も基本的でありながら製造現場に欠かせない穴あけ加工専用機です。「ただ穴をあけるだけ」と思われがちですが、条件設定、位置決め、切粉排出、ワーク固定、刃物管理などが精度・加工時間・仕上がり品質に大きく影響します。ボール盤の種類や性能を正しく理解し、用途に合った機種を選定することで、加工品質の向上や生産性アップにつながります。