工作機械のフライス盤では、旋盤と同様に素材の外側切削、内側切削、ねじ切りなど様々な加工を行うことができます。製品を作成する際には、本記事で紹介する加工方法の組み合わせによってできあがります。

フライス盤の基本やフライスツールの種類については こちら をご覧ください。

目次

平面削り

テーブルと平行の面を削る加工を平面削りや平面加工といいます。

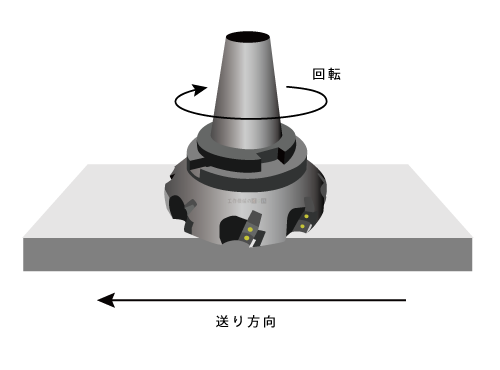

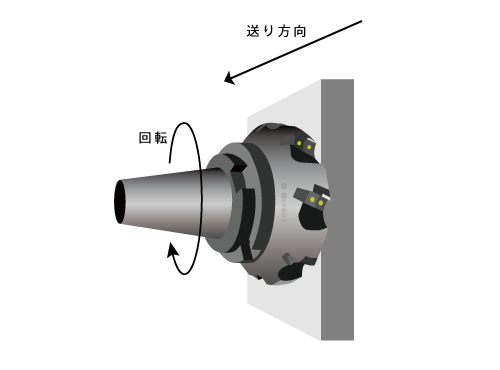

正面フライス加工

立型フライス盤で正面フライスという切削ツールを使って平面を削る加工方法です。正面フライスは、フェイスミル、フェイスミルカッターともいいます。

切削効率と精度に優れており、平面加工ではこの方法を用いるケースがほとんどです。

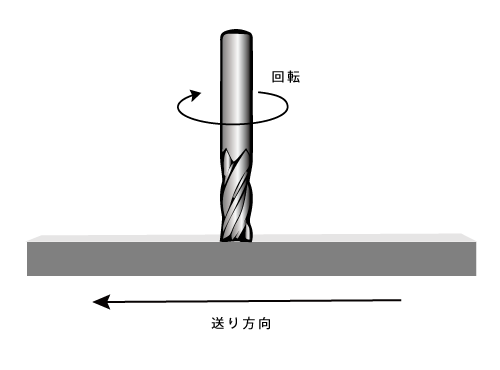

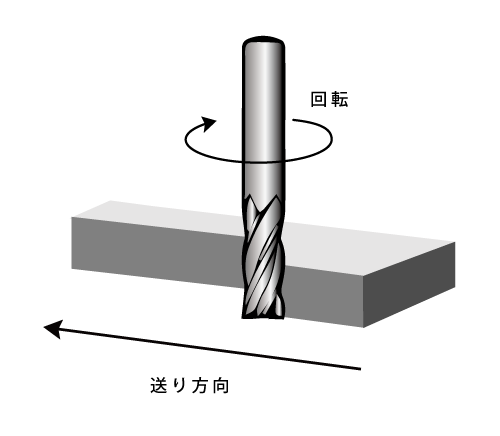

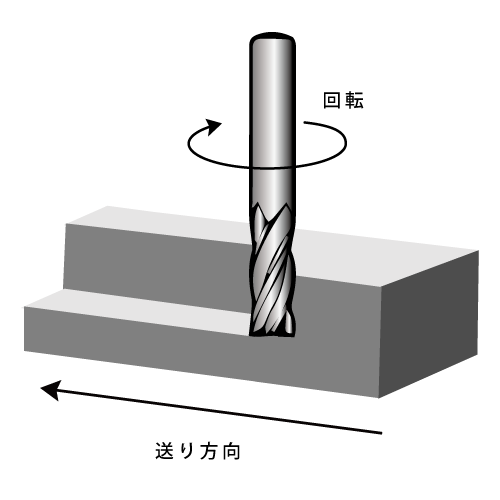

エンドミル加工

立型フライス盤でエンドミルという切削ツールを使って平面を削る加工方法です。

小さい面積を削る場合、正面フライスの代わりにエンドミルで代用できます。

平面削りの次に連続して段加工や溝加工をする場合は、フライス工具の取り換えすることなくでき工程が短縮できますが、切削する面積は正面フライスに比べて少ないため平面削りの加工時間がかかります。

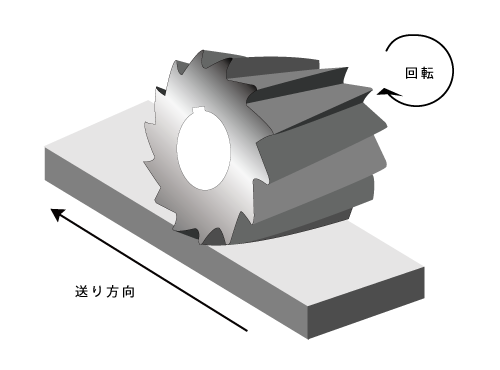

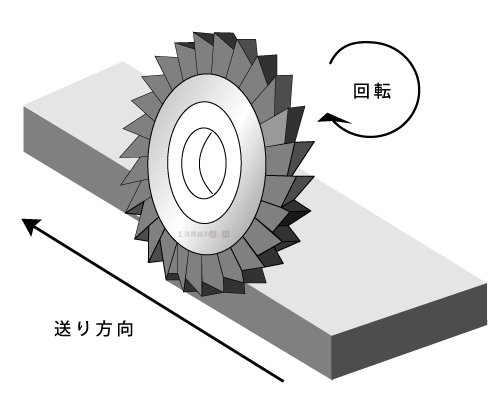

平フライス加工

横型フライス盤で平フライスという切削ツールを使って平面を削る加工方法です。

切削効率に優れていますが、平面度が正面フライスに劣ります。

精度を求めない製品や荒削り加工に向いています。

側面削り

加工物の側面を削る加工を側面削りや側面加工といいます。

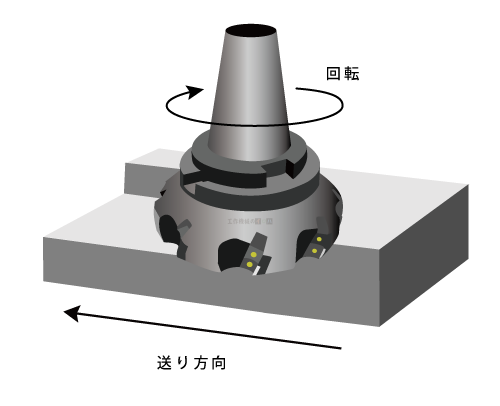

正面フライス加工

横型フライス盤に正面フライスを取り付け、横向きに側面を正面削りで加工する方法です。

横型のフライス盤ではこの方法が多く使用されます。

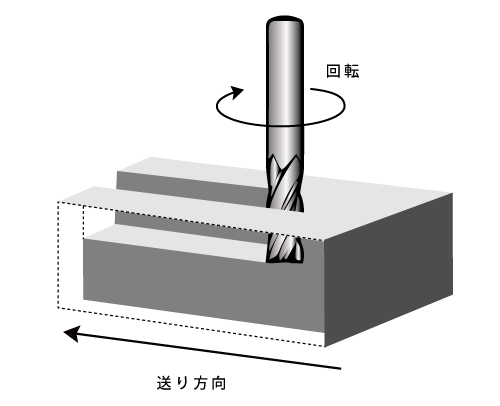

エンドミル加工

立型フライス盤にエンドミルを取り付け、エンドミルの外周刃で側面を削る方法です。立型のフライス盤ではこの方法が多く使用されます。

側フライス加工

横型フライス盤にサイドカッターという側フライスを取り付け、正面削りで加工する方法です。

段加工

平面に段差をつける加工を段加工といいます。

広い面積で浅い段の加工

段の面積が広い場合、立フライス盤だと正面フライスを、横フライス盤だと平フライスを使用すると効率的に切削加工することができます。

狭い面積で深い段の加工

段の面積が狭い場合は、立フライス盤だとエンドミルを、横フライス盤だと側フライスを使用するのが適しています。

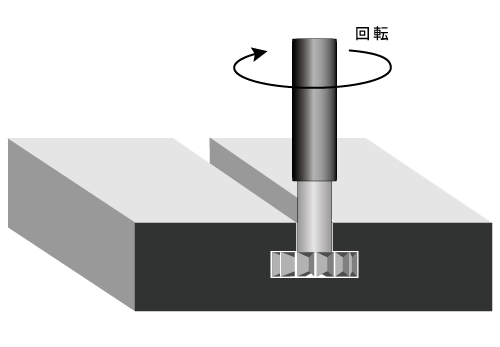

溝加工

平面に溝入れする加工を溝加工といいます。

立型フライス盤だとエンドミルを使い、横型フライス盤だと側フライスを使った加工が適しています。

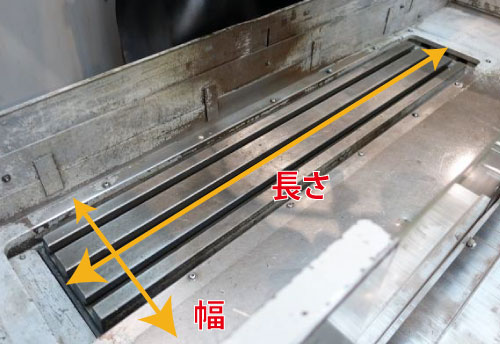

T溝加工

溝の底面が広くなっている溝をT溝加工といいます。

例えば工作機械のテーブル面のように、溝の下にボルトが通る溝のことです。

T溝を作るには、まずエンドミル(横フライスだと側フライス)を使って溝入れ加工します。次にT溝フライスというフライス工具を使ってT溝の形状に仕上げていきます。

あり溝加工

あり溝とは溝の一種で、底部が広がった台形の形をした溝のことです。

旋盤でいうと、送り装置の案内面が、あり溝の形状をしています。

加工方法はエンドミルや正面フライスで溝入れを行った後、角フライスを使って台形状に仕上げていきます。

穴加工

穴あけといえばボール盤の使用が想定されますが、フライス盤でも同様に穴あけや中ぐり加工ができます。ドリルの種類については こちら をご覧ください。

穴あけ加工

ドリル工具を使って穴あけを行います。センター穴ドリルで下穴をつけておき、下穴をドリルで深堀りしていきます。

中ぐり加工

穴あけ加工でできた穴をくり広げる加工が中ぐり加工です。旋盤でも使う中ぐりバイトという工具を使って内面を切削していきます。真円度や内径を精密に仕上げるにはリーマという工具で仕上げます。

まとめ

今回はフライス盤の加工方法についてご紹介しました。

フライス盤では、直線的な加工だと正面フライスとエンドミルだけでほとんどの加工ができますが、各種フライス工具を使うことで複雑な加工が可能になります。加工の種類に応じて最適なフライス工具で加工することが重要です。

実際の現場では、加工素材に合った材質の工具、テーブルの送り量、主軸の回転量などの切削条件を確定してから加工することで、失敗が少なく精度の高い製品が出来上がります。

フライス盤とは|誰でもわかる!工作機械を徹底解説

フライス盤とは|誰でもわかる!工作機械を徹底解説  フライス盤の仕様|誰でもわかる!工作機械を徹底解説

フライス盤の仕様|誰でもわかる!工作機械を徹底解説