マシニングセンタは、多数の工具を自動で交換でき、NC装置に加工の段取りをインプットすることで、複数の工程を集約できる切削工作機械です。

製造メーカーは国内だけで30社を超え、マシニングセンタは省人化、省エネルギー時代のニーズに沿って発展し、その性能は日進月歩です。

今回はそのマシニングセンタの仕様について解説していきたいと思います。機種を選定される際にも参考にしていただければと思います。

目次

テーブルの仕様

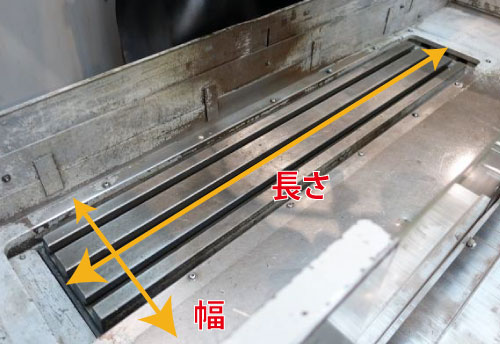

作業面の大きさ

XYZの3軸加工用マシニングセンタの場合、プレーンテーブルという長方形のテーブルで横幅x奥行をmmの単位で表します。

XYZの3軸に加え、テーブル回転(割り出し)のC軸と傾斜角のB軸がついたインデックステーブルを使用する5軸加工用マシニングセンタの場合は、テーブルが円形や角を削った四角形になっているため、直径を表す”φ”(フィー)の単位を使って表記されます。

最大積載重量

テーブルの作業面上に設置することができる耐荷重をkgの単位で表記されます。

ワークと保持具(マシンバイスとか)を合わせた重量をこの最大積載重量内に収める必要があります。

主軸の仕様

回転速度

主軸の回転速度をRPM、またはmin-1という単位を使って表記します。1分間あたりの回転数ということでRPMと同じ意味です。国際的にはmin-1を標準にする動きがあります。

マシニングではフライス盤と同様に加工素材に対する回転速度があっていないとうまく切削できません。速すぎると工具の摩耗が多くなり、逆に遅すぎると加工時間が長くなります。

テーパ

主軸に取り付けることができるテーパーの規格を表します。

機種により規格は異なりますが、マシニングの場合はBTという規格が多く使われています。

汎用フライス盤で使われるNTと同じ7/24の角度がついたテーパーで、ATCのアームがひっかける溝を持ち、プルスタッドというボルトを内面に備えて主軸への着脱を行います。

BTは1面拘束ですが、2面・3面拘束のBBT、HSKといった規格もあります。ツール拘束力が強いとツールが安定するので加工精度も上がり、ツールの寿命も長くなります。

最大トルク

トルクとはねじる力の強さのことで、負荷がかかったときのツールの推進力になります。

トルクが大きいと大きい面積を一度に削ることができ、重切削も可能になります。大きい径の穴をドリルで開ける場合も大きいトルクが必要になります。

小さい径の場合は逆にトルクよりも回転速度が重要となってきます。

移動量の仕様

X・Y・Z軸の移動量

3軸制御の立型マシニングセンターでは、X・Y・Z軸の方向を制御ことができ、移動量をmmの単位で表記されます。

X軸・・・機械を正面から見て左右の動作でテーブルが移動します。

Y軸・・・前後の動作のことで、こちらもテーブルが移動するのが一般的です。

Z軸・・・上下の動作のことで、主軸が上下に移動します。

B・C軸の移動量

5軸制御のマシニングセンターでは、直線方向のX・Y・Z軸に加え、回転方向のB軸とC軸も制御することができます。B・C軸は、角度を表す単位の「°」「度」「deg」で表記されます。

B軸・・・機械を正面から見て、テーブルが前後に回転する方向のことです。

テーブルがゆりかごのように動き、素材に傾斜角をつけることができます。

C軸・・・テーブルが水平方向に回転する方向のことです。

テーブルの回転を任意の角度に割り出すことができます。

送り速度の仕様

マシニングセンタの送り速度は早送り速度で表記されます。

X・Y・Z軸については、1分間の移動距離を表すmm/minの単位で表記されます。

B・C軸については、1分間の移動角度を表すdeg/minの単位で表記されます。

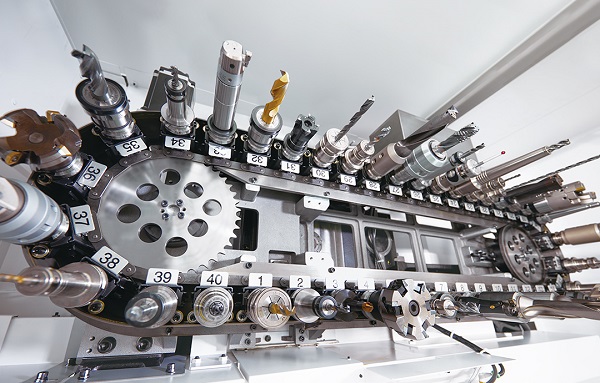

自動工具交換装置の仕様

ツールシャンク形状

ツールマガジンに収納できる工具のテーパー規格を表します。

機種により規格は異なりますが、一般的なマシニングの場合はBTという規格が多く使われ、上位機種では2面拘束型のHSKが使われています。

テーパーシャンク形状は機械の仕様にあったものを選定します。

工具最大径

ツールマガジンが保持できる工具の最大直径をmmの単位で表記されますが、一般的に最大直径を超えて保持することができます。

ツールマガジンにぎっしり工具を詰め込みたい時はこの最大径に収まるようにします。

工具収納本数

ツールマガジンに搭載できる工具の本数が表記されます。

工具最大径サイズを超えている工具は、マガジン内の隣接する両隣の場所を開けておく必要があります。

工具交換時間

工具交換時間には、ツール・ツー・ツールと、チップ・ツー・チップという考え方があります。

仕様に両方とも表記されている場合はチップ・ツー・チップを参考にするといいです。より現実的に加工時間を検討することができます。

ツール・ツー・ツール・・・工具を主軸から取り外し、新しい工具を取り付けるまでのATC内での交換時間のことです。

チップ・ツー・チップ・・・切削加工を一時停止し、工具を主軸から取り外し、新しい工具を取り付け、切削加工を再開するまでの加工停止~加工再開までの交換時間のことです。

ATC(自動工具交換装置)とは|誰でもわかる!工作機械を徹底解説

ATC(自動工具交換装置)とは|誰でもわかる!工作機械を徹底解説

所要電動力

電源仕様

マシニングセンターのモーターを動かす電源の仕様です。

工作機械全般にいえますが、AC 200V(50Hz)または220V(60Hz)の電圧が必要です。

最近では50Hz/60Hzのどちらの電圧にも対応できる機種がほとんどですが、中古の場合、機種によってはどちらか一方にしか対応していないという場合もありますので注意が必要です。

モーターの消費電力は、kW(キロワット)で表示されます。

モーターは主軸用、ATCアーム用、マガジン用、切削油用などがあり、それぞれ個別に電源仕様が書かれている場合があります。その場合は合計kW数で容量を試算しましょう。

空気圧源

マシニングセンターはコンプレッサーの圧縮空気も動力源として使用し、空気圧力と空気量の仕様があります。

常用圧力をMPa(またはkgf/cm2)の単位で表し、1分あたりの吐出し空気量をL/minの単位で表します。

工具の脱着、切り屑のエアーブロー、ツールチェンジなどに使われ、重要な動力源となっています。

まとめ

今回はマシニングセンターの仕様についてご紹介しました。

マシニングセンターは、5軸制御など制御できる軸数が多ければ多いほど複雑な加工ができるようになります。機械の構造も複雑になるため、その分コストも高くなり、高度なNCプログラミング技術も要求されます。

対して3軸制御の少ない軸数のマシニングセンターは、主に平面の基本的な加工になりますが、構造がシンプルなため、ボディ剛性が強く、高精度な加工ができ、コストも5軸に比べると安くすみます。

どちらも長所・短所がありますので、実際に機種を選定する際には、同一製品の大量生産か、または多品種少量生産か、ワークの大きさや材質、NC装置メーカーの種類など、必要とする機能や使いやすさをよく検討することが重要です。